第一步:观察当前的流程

目的:应该采集目前有关换线的数据

确保观测人员的人数和工具放置人员的人数相同

观测整个换线过程 – 从换线前最后一件产品直至换线后第一件产品

包括时间在内,记录下所有的动作

发现任何问题或是任何机会

必要的地方通过录像记录活动

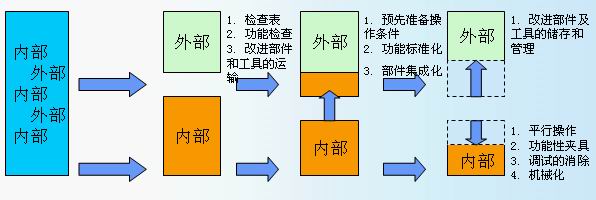

第二步:区分内部和外部的要素

目的:将内部的换线时间与外部换线时间区分开来,可以大大缩短换线时间

分析第一步收集到的当前数据

确定在停机前后有哪些事情可以做

制作工具更换流程记录,供每个参与的人员使用

第三步:将内部作业转移到外部

目的:将内部作业转移到外部可以进一步缩短换线时间

对内部的活动进行严格的检查分析

考察第一步发现的机会

集思广益地讨论新的办法和创意

工具标准化

工具预热

确保每件物品在正确的时间摆放在正确的位置–工具、流程记录表、原材料、人力、固件、垫片和规尺

第四步: 减少内部工作

目的:换线步骤做到标准化之后,下一步是发现并排除换线过程中的浪费

常规的方法是利用如下手段排除换线中的浪费:

平行作业

旋转式一次锁定方法

触摸式夹钳系统

工具放置的方法/位置统一

工具的尺寸统一

螺钉头尺寸统一

详细的工具更换表

改良设置,避免调试

第五步: 减少外部作业

目的:缩短了内部换线时间之后, 还应该想办法减少机器运行期间支持人员的工作量

通过如下手段改良外部工作构成:

把工具存放在机器旁边

在机器旁边设手工工具台

把规尺存放在机器旁边

备好工具更换准备的核查清单

提供详细的工具更换流程记录单

作者:博革咨询

推荐新闻

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)