随着医疗器械行业竞争加剧及监管要求趋严,重庆某医疗器械企业面临生产效率不足、物流成本高企、安全风险突出等问题。为全面提升综合竞争力,上海博革咨询受邀开展精益工厂布局咨询项目,以精益生产(Lean Production)为核心方法论,系统性重构生产流程、优化空间布局、降低运营浪费。

项目目标包括:

效率提升:缩短生产周期20%,设备综合效率(OEE)提升至80%以上;

成本优化:物流成本降低15%,场地利用率提高25%;

安全合规:符合GMP及ISO 13485标准,

柔性扩展:建立模块化布局框架,支持未来产能扩充需求。

1. 前期问题诊断与分析

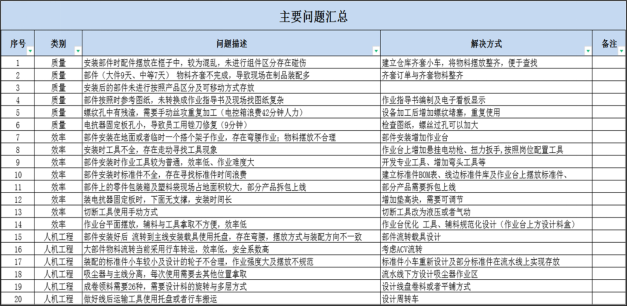

通过现场调研、数据采集与现场观察,识别出以下核心问题:

(1)生产流程中的浪费

等待浪费:工序间因设备故障或物料短缺导致停滞,平均等待时间占生产周期12%;

搬运浪费:传统直线型布局导致物料跨区域搬运,单件产品物流距离达150米;

过量生产:因需求预测偏差,半成品库存积压高达3周用量。

(2)工厂布局与工位设计缺陷

空间利用低效:仓储区占比35%,远高于行业20%的平均水平;洁净区与非洁净区交叉,存在污染风险;

人机工程学缺失:装配工位工具摆放混乱,员工单日步行距离超5公里,疲劳作业导致质量波动。

(3). 物流管理痛点

路径交叉频繁:物料与成品物流路线重叠率高达45%,频繁拥堵;

信息化水平低:依赖纸质单据传递信息,配送延迟率达18%。

价值流图(VSM)分析:绘制当前与未来状态图,识别并消除7大类浪费(搬运、库存、动作等);

案例:合并焊接与抛光工序,减少中间搬运环节,生产周期缩短8%;

成果:通过SMED技术将模具换型时间从45分钟压缩至18分钟,设备利用率提升12%。

拉动式生产系统:建立基于看板管理的JIT物料供应机制,半成品库存降低40%。

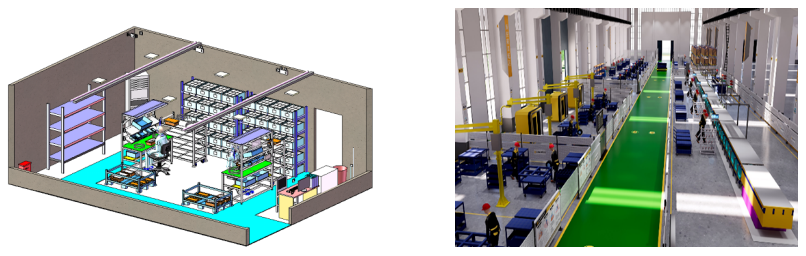

2. 生产线与工位重构

单元化产线设计:

将传统直线型产线改造为U型单元线,实现“单件流”生产模式;

配置多功能工作站,支持“一人多机”操作,减少人员等待时间30%。

人机工程优化:

依据ECRS原则(取消、合并、重排、简化)设计工位,工具与物料按“触手可及”原则定位;

引入防错装置(Poka-Yoke),如传感器检测零件安装完整性,误操作率下降70%。

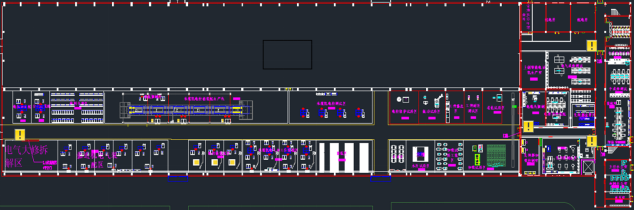

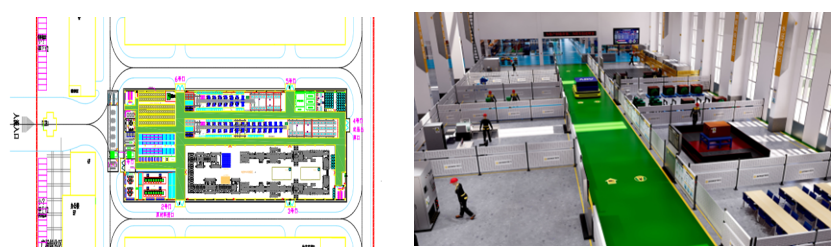

3. 工厂规划与功能分区

“四区三级”布局策略:

洁净等级分区:按GMP要求划分A/B/C/D级洁净区,设置独立人流与物流通道;

功能模块划分:原材料仓→机加工区→半成品缓存→装配线→灭菌区→成品仓,形成单向流动;

动态缓冲区设计:在关键工序间设置弹性缓存区,平衡产能波动。

空间利用率提升:采用双层货架与垂直存储系统,仓储面积压缩20%,释放空间用于新增2条产线。

物流路径优化:

主通道设计为环形单向路线,分支物流线按“树状结构”延伸至各工位;

原材料与成品物流完全分离,交叉率从45%降至8%。

智能物流系统:

引入AGV自动搬运车与电子看板系统,实现“按需配送”;

通过WMS系统实时监控库存,库存周转天数从45天缩短至28天。

5. 安全与环境改善

安全防护升级:

设备加装光栅防护与急停按钮,危险区域设置红外感应报警装置;

建立可视化安全标识系统(如红黄绿分区、应急逃生路线指引)。

环境合规性强化:

洁净区配置FFU层流送风系统,压差监控数据联网预警;

废弃物分类处理通道独立设计,避免交叉污染。

1. 效率与成本指标

人均产出提升25%,设备OEE从65%提升至82%;

物流路径缩短55%,配送效率提升38%;

场地利用率提高28%,年节省租金成本约120万元。

2. 质量与安全改善

产品一次合格率从92%提升至97.5%,客户投诉率下降45%;

工伤事故率下降60%,通过ISO 13485体系复审。

3. 可持续性管理机制

建立布局动态评估模型,支持产能扩展至150%;

编制《精益操作手册》与《5S管理标准》,培养内部精益团队15人。

4. 持续改进方向

数字化转型:推进MES(制造执行系统)与数字孪生技术应用,实现全流程透明化管理;

绿色制造:优化能源管理系统,目标达成单位产值能耗降低10%;

供应链协同:与供应商共建VMI(供应商管理库存)模式,进一步压缩供应链周期。

本次精益工厂布局项目不仅解决了企业当前的生产瓶颈,更构建了一套可持续的精益管理体系,为医疗器械行业的高质量发展提供了实践范例。未来,企业需持续深化精益理念,拥抱智能化与绿色化趋势,方能在激烈竞争中保持领先地位。

.png) 工程机械集团供公司精益管理战略案例

工程机械集团供公司精益管理战略案例  某线束工厂装配车间连续流生产线规划案例分享

某线束工厂装配车间连续流生产线规划案例分享  某煤机集团防爆车标准化工位建设促进精益现场建设案例

某煤机集团防爆车标准化工位建设促进精益现场建设案例

.jpg)

.png)

.png)

.png)