20世纪50年代后期诞生于日本丰田汽车公司的TPS(丰田生产方式),在80年代得以发展完善,并逐渐提炼形成一套管理系统——精益生产方式;80年代后期在全世界许多企业里得以实施和推广,取得了较为丰硕的成果:生产周期缩短,在制品减少,生产效率提高,废品减少,库存大幅度降低……

在TPS创立之初,丰田公司即致力于全员参与消除大规模生产的浪费来降低成本的改善活动,这些活动最终使丰田成为制造行业的领袖和标杆。TPS创始人之一大野耐一(Taiichi Ohno)把大规模制造方法的浪费划分成七个主要类别(①制造过多(早)的浪费;②库存的浪费;③搬运的浪费;④不良品的浪费;⑤等待的浪费;⑥加工的浪费;⑦动作的浪费。),大野耐一所指出的浪费,和大家日常生活中所提到的浪费有着截然不同的含义——在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费。

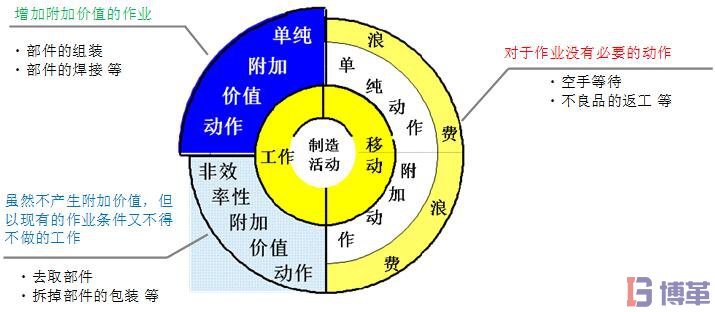

在精益生产中我们将与制造产品相关的制造活动划分增值工作(任何顾客认为有价值的活动)和非增值工作(在顾客眼中,任何只增加成本,而不增加价值的行动。);非增值工作又可以划分为浪费和附加工作,因此我们可以将我们的实质工作分为三个类别:

. 增值工作:制造产品所需要的直接的动作,例如焊接,钻孔,以及喷漆;

. 附加工作:操作员为了制造产品所必须进行的,但是在顾客看来,又不是创造价值的动作,例如,伸手去拿工具,或卡紧夹具;

. 浪费:不创造价值而且可以被消除的动作,例如要走动才能取一些应当放在可及范围之内的零件。

如图一所示:

如上图所示:制造活动=浪费+真正产生价值的作业

浪费:眼睛看不见的浪费、系统的浪费等

真正产生价值的作业(Vw):一般只占5% 左右

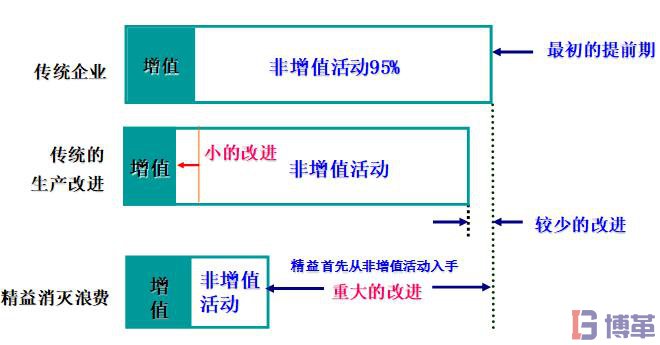

浪费在不知不觉中蚕食了我们企业的大部份利益,在消除浪费的过程中我们要改变我们的思维,关注于浪费的消除与改善。如图二所示

图二 浪费改善思维的变化:

从图中我们可以清楚的认识到在改善的过程中,必须改变我们的改进思维——从压缩增值活动的传统的生产改进到压缩非增值活动的精益消灭浪费。

在接下来的文章中,博革咨询将带大家重点论述生产现场的七种浪费和如何有效消除。

作者:博革咨询

.png) 苏州矿山机械领军企业精益改善优秀成果展现

苏州矿山机械领军企业精益改善优秀成果展现 博革于2021年10月正式与苏州创力达成合作,签署精益布局项目,旨在全面改造升级齿轮车间,历时4个月完成前期规划,另根据规划项目历时1年改造完成,现新车间已经投入使用,并且达到预期目标。 /news/4855.html

博革携手江东金具设备制造,精益咨询管理改善促生产

博革携手江东金具设备制造,精益咨询管理改善促生产 江东金具决定与上海博革咨询达成协议:由上海博革咨询为江东金具进行工厂布局规划和目视化设计工作。项目定位为打造绝缘子行业国内领先、行业标杆的智能化、自动化灯塔工厂。 /news/4866.html

.png) 国内PPE行业领军企业赛立特园区精益布局

国内PPE行业领军企业赛立特园区精益布局 博革自2022年起为赛立特提供精益管理服务,助力企业搭建精益管理体系,推动精益化管理落地见效,从而全面转型升级,提升企业竞争力。本次项目从2024年10月进驻,经过调研分析,围绕园区整布局 /news/4864.html

.jpg)

.png)

.png)

.png)