价值流图在车间生产周期分析的应用

日期:2017-05-31 / 人气: / 来源:www.biglss.com / 热门标签:

最近接触的几个客户都强调要将价值流管理单独作为一个咨询主题,然而接触下来发现客户多半是未理解价值流图的用处和局限性。客户希望的价值流分析是一个包含企业运营管理全流程的诊断,系统的分析增值活动与浪费,然后持续的推进改善;并希望建立一个机制,能够定期重复进行价值流分析。

这其实是一种广义的价值流管理了。博革咨询是不太赞成这种思路的。博革咨询认为企业的各项管理流程有不同的适用工具,将“价值流图”这个工具应用于运营管理的全流程诊断是不合适的,企业应该根据面临的问题合理选择工具包。

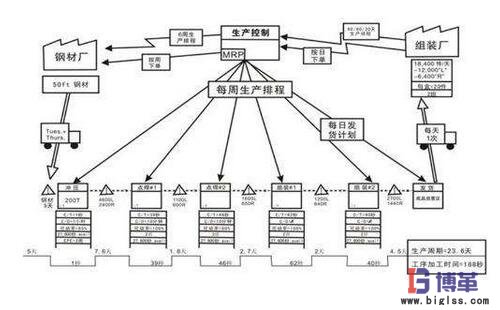

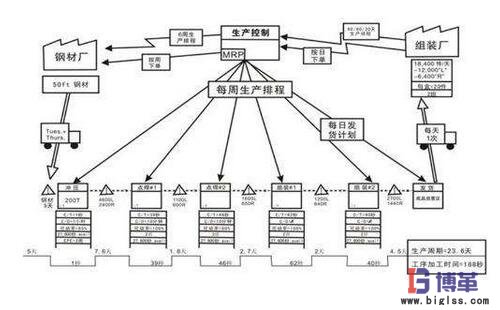

价值流图这个工具最初导入时主要适用于离散制造车间的交付周期和在制品分析,用于缩短交期,降低在制品库存。后面进一步拓展到公司层面,将客户订单下达,主生产计划和供应商交付的内容也一并纳入。然后将制造价值流图称为“车间级价值流图”,包含计划和采购内容的价值流图称为“公司级价值流图”。此时这个工具已经有些力不从心了,博革咨询见过大多数企业绘制的公司级价值流图其实并没什么大的用处。如果希望进行深入分析还需要导入不同的工具。

分析计划交付流程可以用“结合MRP理论的变量流程图法”;“SCOR参考模型”“供应链伙伴关系模型”三种方法;

分析总装线效率更适合用LOB方法;

分析关键资源效率可以用OEE瀑布图;

分析设施布局可以用“产品布置原则”;

分析现场浪费可以用“七大浪费改善巡查”

分析过程质量可以用PFMEA和QC工程表

即使是车间级价值流图,很多公司使用的也不恰当,效果也不大。价值流图绘制一般都是按照周改善的方式推进,成立跨部门的小组,绘制当前的价值流图,找出库存积压点,关键资源的切换频次和切换周期;设备的利用率等数据。然后头脑风暴列出改善点,定义未来的价值流目标,其实就是目标车间在制库存水平和交付周期。这个目标库存水平和交付周期往往是领导硬拍下来的,例如当前交付周期降低30%。 虽然活动很热闹,大家很激动,但最终收效很小。十几年前,博革咨询在飞思卡尔作为精益专员也是在顾问的指导下这么干的。当时博革咨询对美国那个顾问提出疑问,封装周期缩短1天,测试周期缩短2天,意义何在?当时顾问的回答是通过缩短在制品库存可以减少车间面积占用,更好的响应客户需求,节约资金占用。

博革咨询分析下来:公司的原材料和成品库存才是大头,车间节约的这1-2天库存,折算成利息,一年几十万的成本,还不如几台设备提升OEE来的更多;至于快速客户响应,对于紧急订单,公司都是安排专人跟进,周期远远短于改善目标。至于车间面积占用,半导体是高值产品,一天的产量一个手推车就放下了。

后面做了咨询,才意识到,车间价值流分析主要是解决2个点:解决从客户需求分解下来的车间交期目标;解决车间面积不足的问题。

从客户需求开始,反推出各车间的交付目标。然后利用价值流图这个工具来解决交期。

这其实是一种广义的价值流管理了。博革咨询是不太赞成这种思路的。博革咨询认为企业的各项管理流程有不同的适用工具,将“价值流图”这个工具应用于运营管理的全流程诊断是不合适的,企业应该根据面临的问题合理选择工具包。

价值流图这个工具最初导入时主要适用于离散制造车间的交付周期和在制品分析,用于缩短交期,降低在制品库存。后面进一步拓展到公司层面,将客户订单下达,主生产计划和供应商交付的内容也一并纳入。然后将制造价值流图称为“车间级价值流图”,包含计划和采购内容的价值流图称为“公司级价值流图”。此时这个工具已经有些力不从心了,博革咨询见过大多数企业绘制的公司级价值流图其实并没什么大的用处。如果希望进行深入分析还需要导入不同的工具。

分析计划交付流程可以用“结合MRP理论的变量流程图法”;“SCOR参考模型”“供应链伙伴关系模型”三种方法;

分析总装线效率更适合用LOB方法;

分析关键资源效率可以用OEE瀑布图;

分析设施布局可以用“产品布置原则”;

分析现场浪费可以用“七大浪费改善巡查”

分析过程质量可以用PFMEA和QC工程表

即使是车间级价值流图,很多公司使用的也不恰当,效果也不大。价值流图绘制一般都是按照周改善的方式推进,成立跨部门的小组,绘制当前的价值流图,找出库存积压点,关键资源的切换频次和切换周期;设备的利用率等数据。然后头脑风暴列出改善点,定义未来的价值流目标,其实就是目标车间在制库存水平和交付周期。这个目标库存水平和交付周期往往是领导硬拍下来的,例如当前交付周期降低30%。 虽然活动很热闹,大家很激动,但最终收效很小。十几年前,博革咨询在飞思卡尔作为精益专员也是在顾问的指导下这么干的。当时博革咨询对美国那个顾问提出疑问,封装周期缩短1天,测试周期缩短2天,意义何在?当时顾问的回答是通过缩短在制品库存可以减少车间面积占用,更好的响应客户需求,节约资金占用。

博革咨询分析下来:公司的原材料和成品库存才是大头,车间节约的这1-2天库存,折算成利息,一年几十万的成本,还不如几台设备提升OEE来的更多;至于快速客户响应,对于紧急订单,公司都是安排专人跟进,周期远远短于改善目标。至于车间面积占用,半导体是高值产品,一天的产量一个手推车就放下了。

后面做了咨询,才意识到,车间价值流分析主要是解决2个点:解决从客户需求分解下来的车间交期目标;解决车间面积不足的问题。

从客户需求开始,反推出各车间的交付目标。然后利用价值流图这个工具来解决交期。

作者:老麦