现场6S是企业管理的基础,现场6S管理的水准能够说明一家企业的实际管理水平。 博革咨询的6S推进不仅仅是为了现场的可视化,更重要的是通过6S的推进,建立以现场标准化为基础的持续改善企业文化。 博革咨询的6S服务团队由布局设计师、6S推进顾问师、目视化设计师、工程监理专家等人员组建,为不同规模的央企、民企、外企提供定制化咨询服务。 |

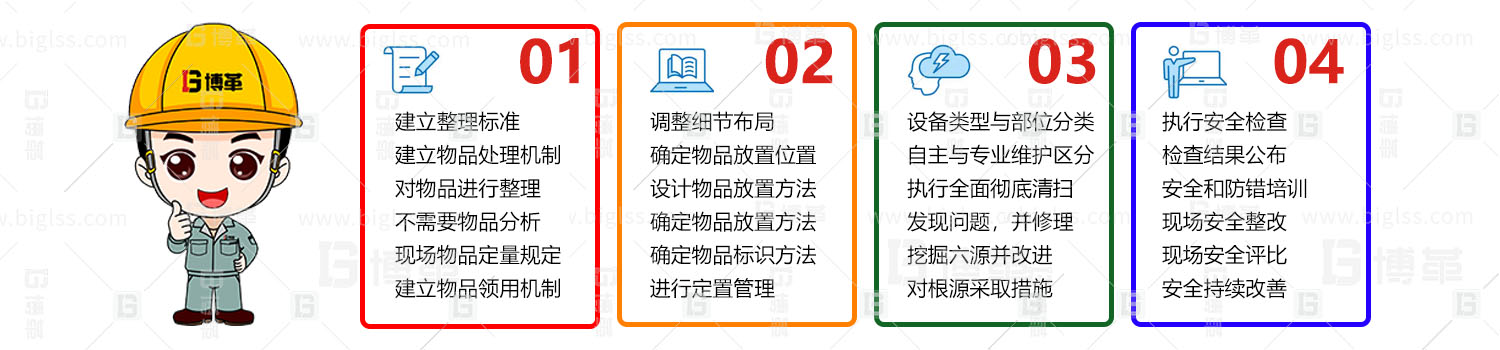

6S推进四个阶段

为每家客户定制专业化的推进方案

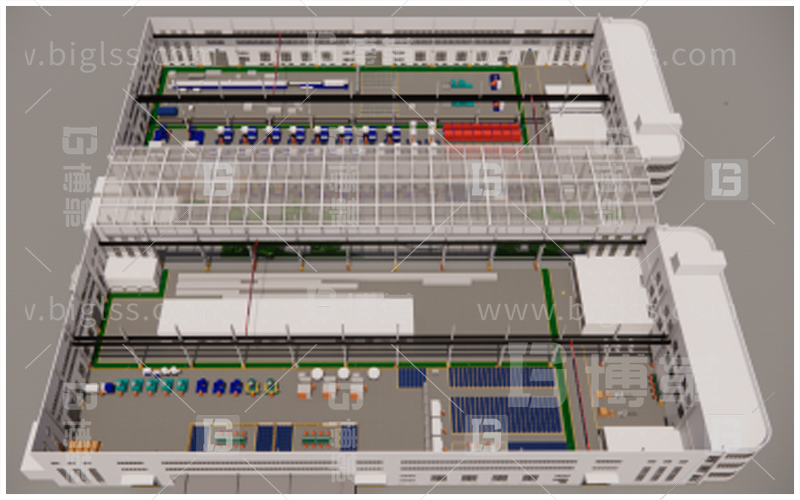

厂区规划设计

为客户提供园区的物流、人行以及辅助设施区域的系统规划服务

|  |  |

|  |  |

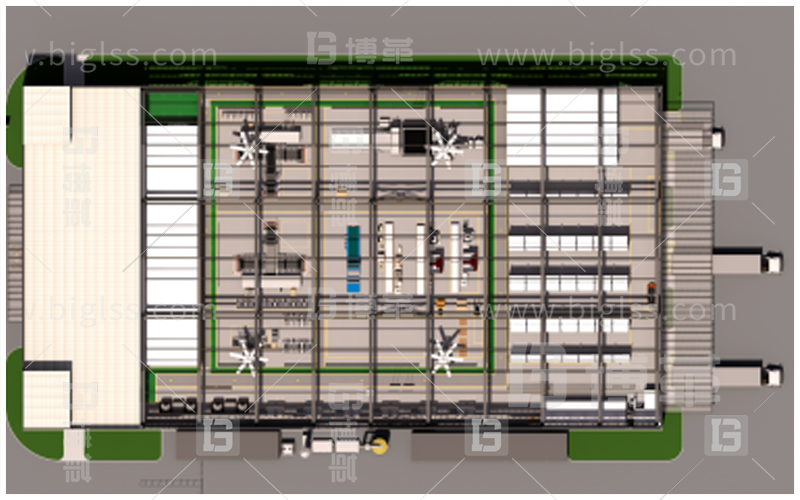

布局优化改善

为客户提供适应企业运营特点的“流动化”、“节拍式”布局优化服务

|  |  |

|  |  |

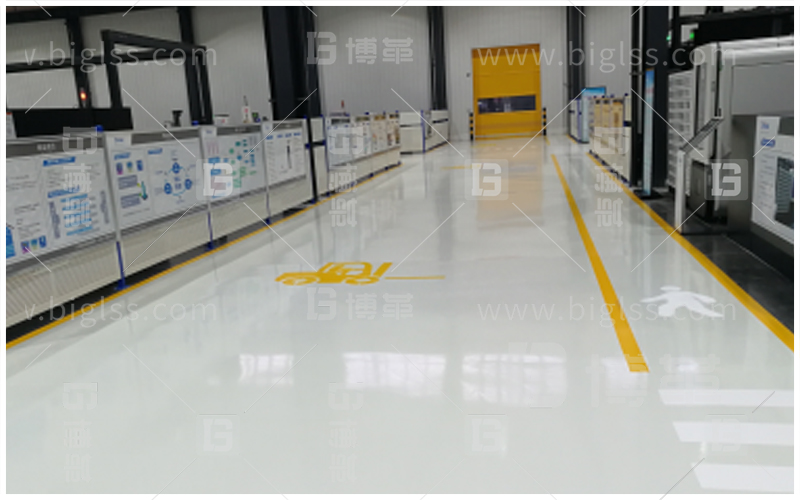

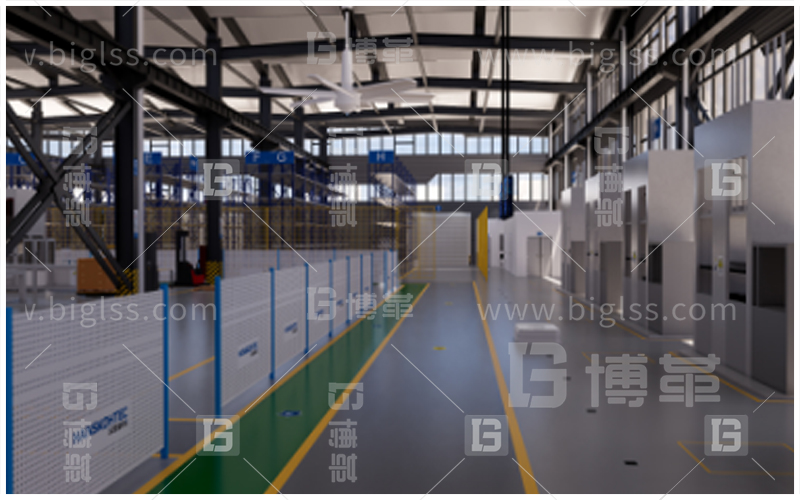

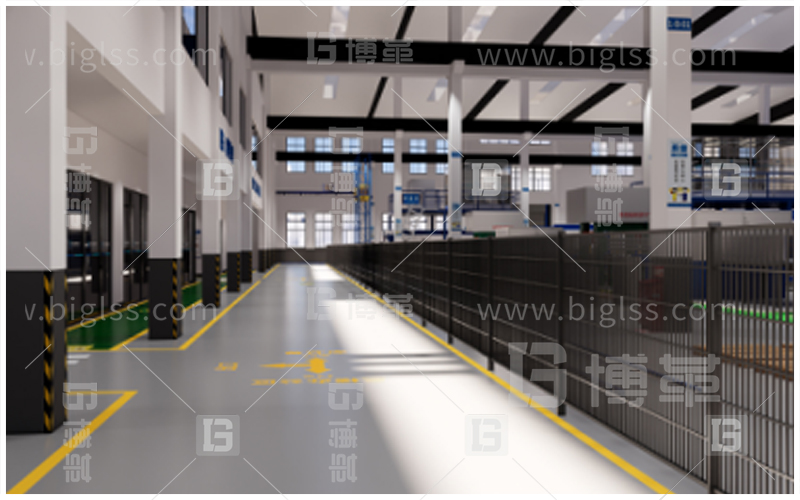

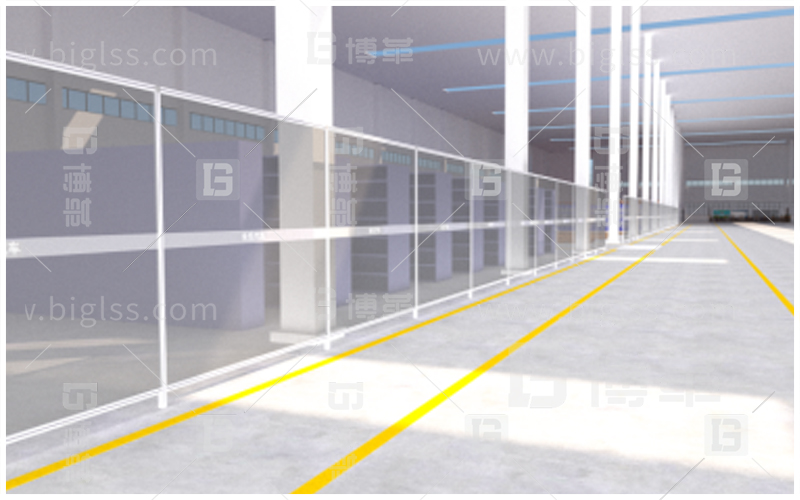

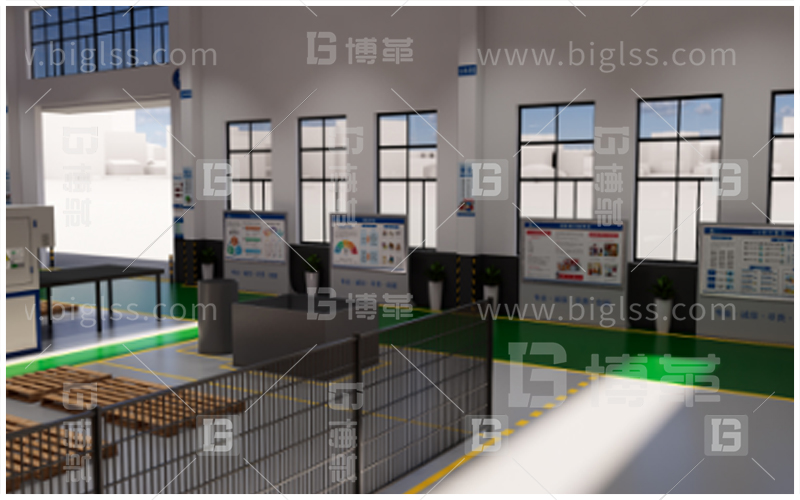

地坪划线设计

为客户提供适应不同车间需求的地坪规划与区域地面划线服务

|  |  |

|  |  |

物料3定设计

为客户的原材料、在制品、产成品分别提供最佳3定管控服务

|  |  |

|  |  |

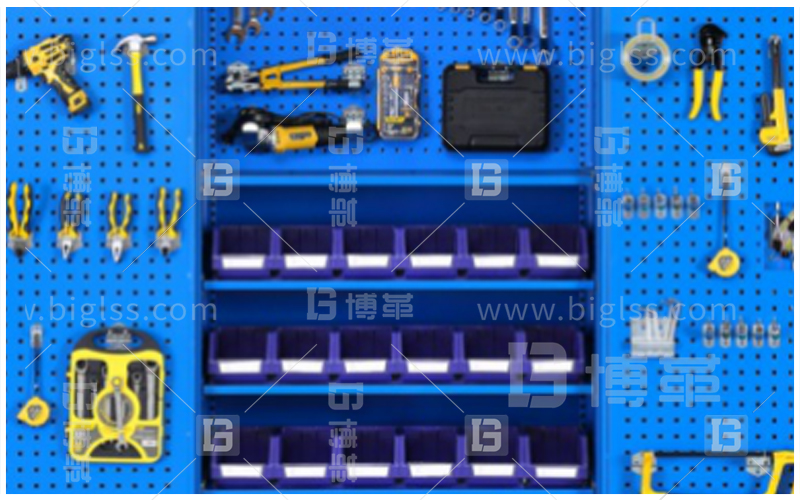

工具3定设计

为客户的工具、器具、夹具等分别提供最佳3定管控服务

|  |  |

|  |  |

设备颜色设计

为客户提供全厂设备颜色标准,确保工厂现场管理更为简单醒目

|  |  |

安全防护改善

为客户提供区域、通道、工位的生产现场三级安全防护改善服务

|  |  |

|  |  |

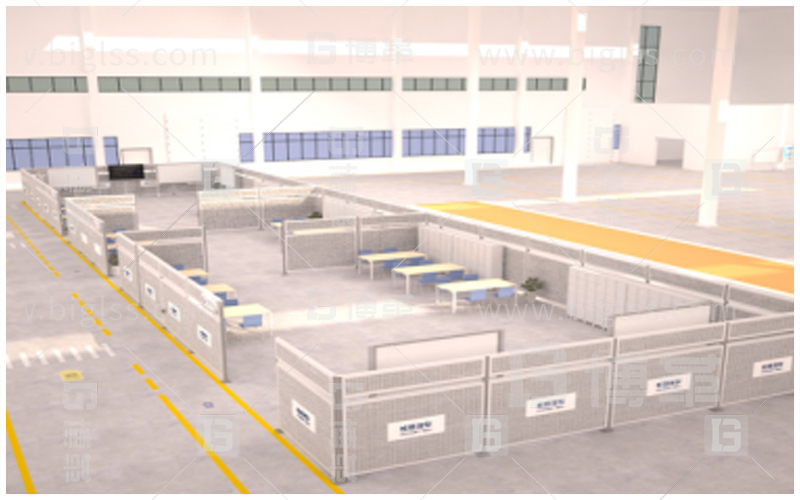

休息区规划设计

为客户提供以人为本的员工现场休息区,让员工快乐工作

|  |  |

|  |  |

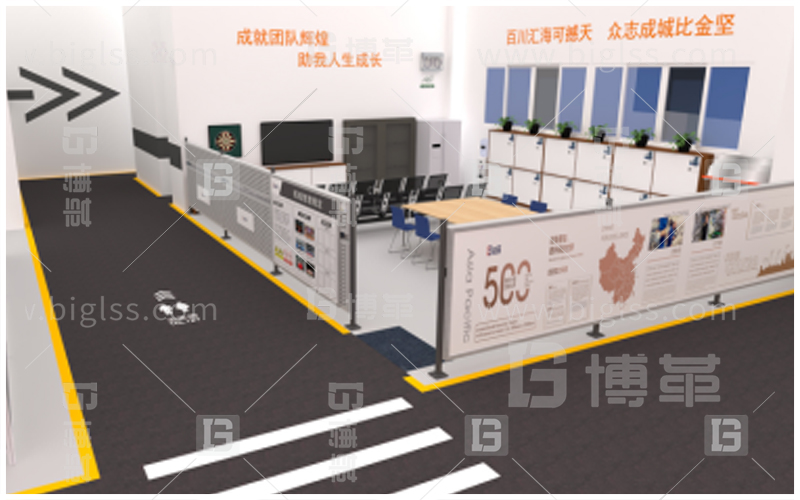

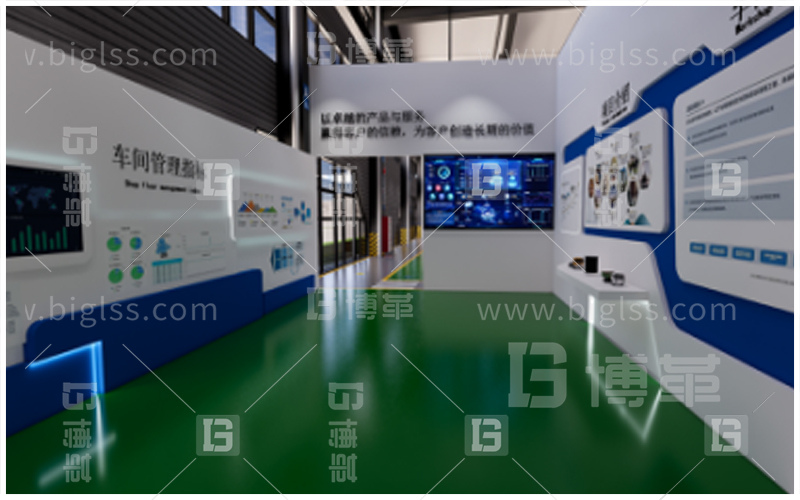

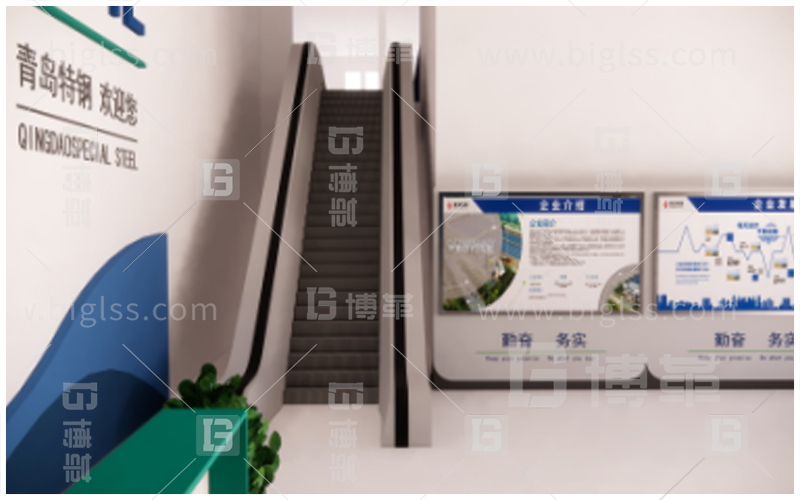

造型墙规划设计

为客户提供代表企业文化特色的造型墙的规划、设计服务

|  |  |

|  |  |

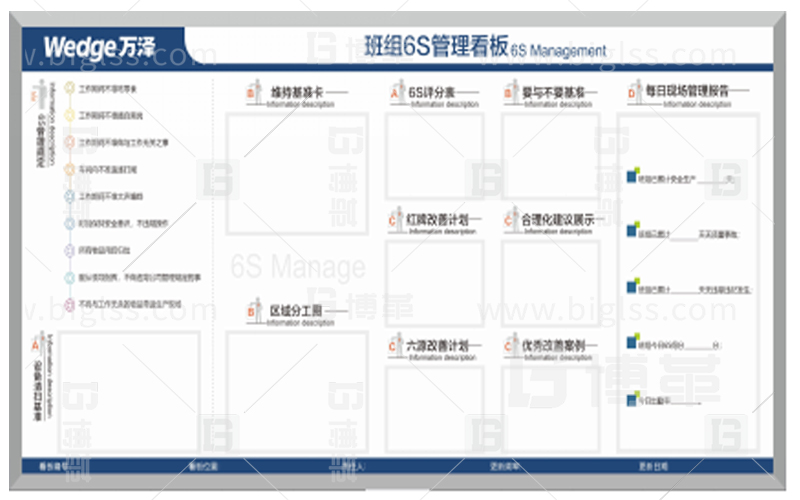

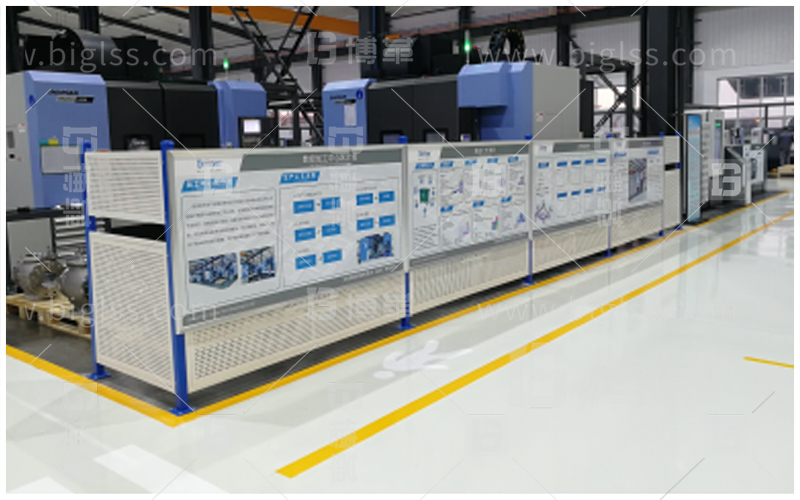

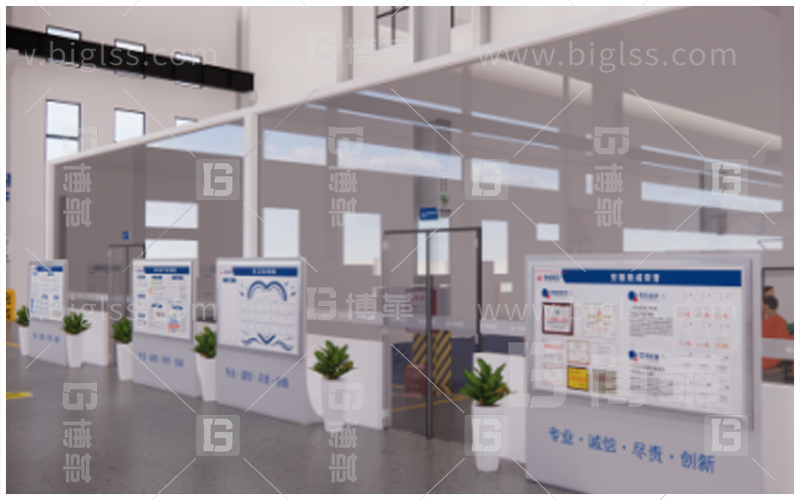

看板规划设计

为客户提供企业文化看板、车间管理看板、班组建设看板定制服务

|  |  |

|  |  |

全员参与持续改善

为客户提供自驱动、自变革的企业文化建设服务

|  |  |

|  |  |