博革精益生产七大浪费

日期:2016-10-21 / 人气: / 来源:www.biglss.com / 热门标签: 库存的浪费 博革 精益生产方式

在TPS创立之初,丰田公司即致力于全员参与消除大规模生产的浪费来降低成本的改善活动,这些活动最终使丰田成为制造行业的领袖和标杆。

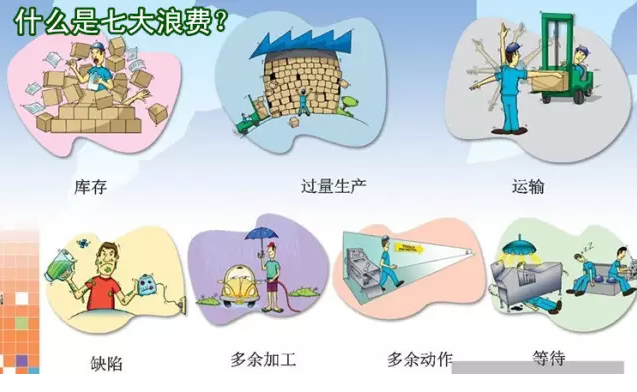

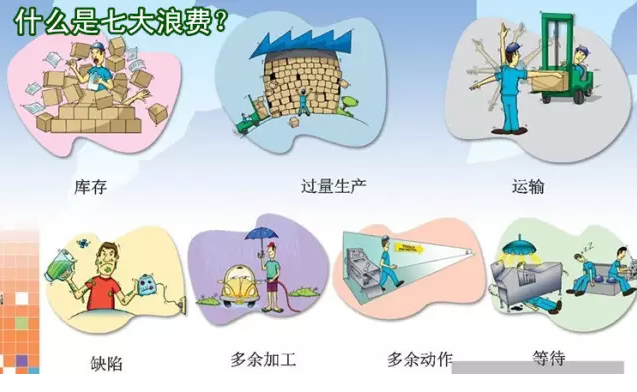

TPS创始人之一大野耐一(TaiichiOhno)把大规模制造方法的浪费划分成七个主要类别(①制造过多(早)的浪费;②库存的浪费;③搬运的浪费;④不良品的浪费;⑤等待的浪费;⑥加工的浪费;⑦动作的浪费。),大野耐一所指出的浪费,和大家日常生活中所提到的浪费有着截然不同的含义——在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费。

在精益生产中我们将与制造产品相关的制造活动划分增值工作(任何顾客认为有价值的活动)和非增值工作(在顾客眼中,任何只增加成本,而不增加价值的行动。);非增值工作又可以划分为浪费和附加工作,因此我们可以将我们的实质工作分为三个类别:

1. 增值工作:制造产品所需要的直接的动作,例如焊接,钻孔,以及喷漆;

2. 附加工作:操作员为了制造产品所必须进行的,但是在顾客看来,又不是创造价值的动作,例如,伸手去拿工具,或卡紧夹具;

3. 浪费:不创造价值而且可以被消除的动作,例如要走动才能取一些应当放在可及范围之内的零件。

如图一所示:

![精益生产七大浪费]](/uploads/allimg/161021/1-161021112A3555.png)

如上图所示:制造活动=浪费+真正产生价值的作业(Vw)

浪费:眼睛看不见的浪费、系统的浪费等

真正产生价值的作业(Vw):一般只占5%左右

浪费在不知不觉中蚕食了我们企业的大部份利益,在消除浪费的过程中我们要改变我们的思维,关注于浪费的消除与改善。

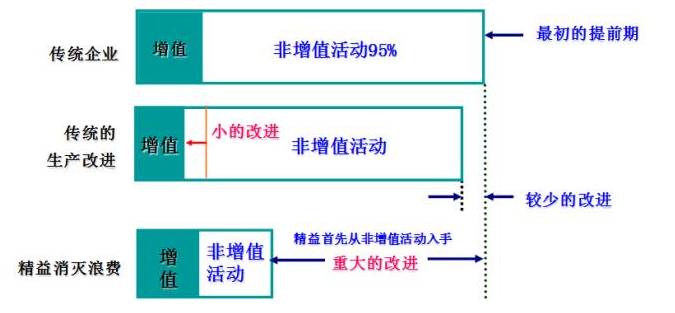

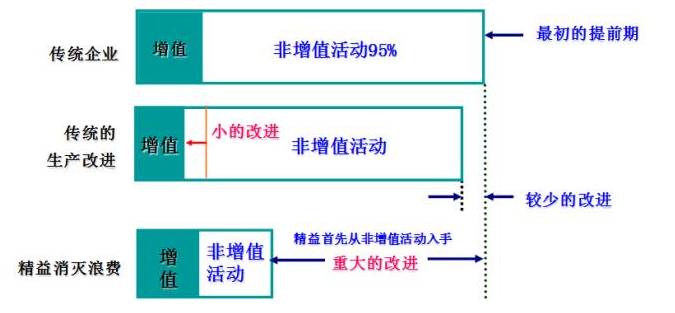

如图二所示:

从图中我们可以清楚的认识到在改善的过程中,必须改变我们的改进思维——从压缩增值活动的传统的生产改进到压缩非增值活动的精益消灭浪费。

以下将重点论述生产现场的七种浪费和如何有效消除。

七种浪费之一:制造过多(早)的浪费

制造过多或提早完成,在丰田则被视为最大的浪费。

生产过多过早的浪费(最大的浪费):是指生产出比订单所下的数量更多的产品,或在交货期未到之前提早生产等待交货之产品。

精益生产方式所强调的是“适时生产”,也就是在必要的时候,做出必要的数量的必要的东西。此外都属于浪费。而所谓必要的东西和必要的时候,就是指顾客已决定要买的数量与时间。假设客户只要100个,而每个1元,如果生产了150个,这售价却不会是150元,因为多余的50个并没有卖出去,仅是变成库存,因此利润也就无从产生,换句话说,多做了是浪费。

而制造过早同样也是浪费,但为什么有很多工厂会一而再地过多与过早制造呢?最大的原因在于他们不明白这是一种浪费,反而以为多做能提高效率,提早做好能减少产能损失(不做白不做,机器还不是一样停着?),显然这是一种极大的误解。

认为制造过多与过早能够提高效率或减少产能的损失,是见树不见林的看法,因为真正利润的产生是从销售而来,而不是效率与产能。为了看到更多的效率与产能,制造过多与过早而销售量并没增加,仅是增加了库存量,你说这合算吗?

因此,精益生产方式强调,绝不允许制造过多(早)

1、它只是提早用掉了费用(材料费、人工费)而已,并不能得到什么好处。

2、它也会把“等待的浪费”隐藏起来,使管理人员漠视等待的发生和存在。

3、它会自然而然地积压在制品,其结果不但会使生产周期变长(无形的),而且会使现场工作的空间变大,机器间的距离因此加大,要求增加厂房,这样在不知不觉中,将逐渐地吞蚀我们的利润。

4、它也会产生搬运、堆积的浪费,并使得先进先出的作业产生困难。

生产三不原则

不预测生产;不过量生产;不提高生产

七种浪费之二:库存的浪费

精益生产方式认为:“库存是万恶之源”。这是丰田对浪费的见解与传统见解最大不同的地方,也是丰田能带给企业很大利益的原动力。

库存主要分三种:

1)材料库存:大量采购成本低。

2)在制品库存:不良重修机器故障。

3)成品库存:预测生产与实际需求量不同。

精益生产方式中几乎所有的改善行动皆会直接或间接地和消除库存有关。精益生产方式为什么将库存看做是万恶之根源,而要想尽办法来降低它呢?

因为库存会造成下列的浪费:

1、产生不必要的搬运、堆积、放置、防护处理、找寻等浪费。

当库存增加时,搬运量将增加,需要增加堆积和放置的场所,需要增加防护措施,日常管理和领用时需要增加额外时间等,甚至盘点的时间都要增加,这些都是浪费。

2、使先进先出的作业困难。

当库存增加时,以铜管为例,新入厂的铜管压在原来的铜管上,先入库的要想优先使用,就必须进行额外的搬运。而如果为省事,先使用新入厂的铜管,原来的铜管长期放置会带来质量等一系列问题的发生。

3、损失利息及管理费用。

当库存增加时,用于生产经营活动的资金会大量沉淀在库存上,不仅造成资金总额增大,还会增加利息和库房的管理费用。而这些常常是隐含在公司的管理费用中,只有专门列出,才能发现存在问题的严重性,进而正视它,并努力解决。

4、物品的价值会减低,变成呆滞品。

当库存增加时,库存量会大于使用量,甚至会造成长期的积压,特别是当产品换型时,这种问题可能会显得更加严重。某企业在国产化和C型机向G型机转换过程中,就因为原来库存过多而造成大量物资积压,而且为盘活这些积压物资,又需要进行额外的投入。此外由于放置的时间较长,原来贪图便宜批量买进的物资,现在六折也许就可能买到一个新型号,从而造成实际价值降低,成本升高,利润减少。想一想库存中的积压物资,当初是以什么价格购入,而目前的价格是多少,就会明白了。

5、占用厂房空间,造成多余的工场、仓库建设投资的浪费。

当库存增加时,就需要额外增加放置场所。近年来,由于钢材等的增多,某工厂北侧又新增了材料置场,新增加了投资,却不带来效益。

另外,因库存所造成的无形损失,绝不亚于上述的有形损失,精益生产方式认为库存会隐藏问题点,而“问题”在精益生产方式中被认为是宝藏,问题如果能不断地被发现解决,则利益便会不断地产生。库存隐藏问题点,造成下列后果:

没有管理的紧张感,阻碍改进:库存量一多,因机械故障、不良产品所带来的不利后果不能马上显现出来,因而也不会产生对策。由于有了充足的库存,出现问题时可以用库存先顶上,问题就可以慢慢解决甚至不用解决,最起码是被掩盖住了,不急迫了,不会被上级追究了,于是乎本部门的工作成绩就出来了。

6、设备能力及人员需求的误判。

由于库存量的存在,设备能力不平衡时也看不出(库存越多,越不容易看出来)。人员是否过剩,也无法了解。由于有较多的库存,供应部门需要增加人员,制造一线需要更多的人员来生产产品用于补充库存,需要增添设备来保证生产库存所需要的设备能力,从而形成新一轮的浪费。

到底为什么要有库存量,最大的理由是“怕出问题”——出现故障怎么办?会不会因部分设备出问题,而影响整条生产线或工厂的生产呢?于是乎为了不使影响扩大,库存便成了必要,众多的问题也被隐藏起来,所有进步、赚钱(发现问题、解决问题就是赚钱)的步调自然变慢了。无怪乎精益生产方式称库存为万恶之源,绝对不允许它存在,如果现在已经有了库存,也要行进一切办法,将之降低,力争零库存。(注:零库存的“零”并非指数学意义上的“完全没有”的意思,而是指把库存 “尽量减到最少的必要程度”。)

库存三不原则

不大批量生产;不批量搬运;不大批量采购

降低库存三要领

回要多;批量要小;交期要快

七种浪费之三:搬运的浪费

搬运是传统的机能别水平式的布置造成的。大部分人皆会认同搬运是一种无效的动作,也有人会认为搬运是必须的动作,因为没有搬运,如何做下一个动作?很多人都有这种想法。正因为如此,大多数人默认它的存在,而不设法消除它。有些人想到用输送带、无人搬运车的方式来克服,这种方式仅能称之为花大钱减少体力的消耗,但搬运本身的浪费并没有消除,反而被隐藏了起来。有些人想到增加搬运批量、以及减少搬运频率、也不是合理化的搬运。搬运的浪费若分解开来,又包含放置、堆积、移动、整理等动作的浪费。

搬运三不原则

不要乱流、不要粗流、不要停留

七种浪费之四:不良品的浪费

产品制造过程中,任何的不良品产生,皆造成材料、机器、人工等的浪费。任何修补都是额外的成本支出。主要是由于制程能力不足的技术层有问题及生产现物管理方式或管理观念错误所造成。

精益的生产方式:

1)能及早发掘不良品,容易确定不良的来源,从而减少不良品的产生。

2)第一次要做正确。

精益生产方式的思想之一就是要用一切办法来消除、减少一切非增值活动,例如检验、搬运和等待等造成的浪费,具体方法就是推行“零返修率”,必须做一个零件合格一个零件,第一次就做好,更重要的是在生产的源头就杜绝不合格零部件、原材料流入生产后道工序,追求零废品率。

不良的三不原则

不接受不良品、不制造不良品、不流出不良品

TPS创始人之一大野耐一(TaiichiOhno)把大规模制造方法的浪费划分成七个主要类别(①制造过多(早)的浪费;②库存的浪费;③搬运的浪费;④不良品的浪费;⑤等待的浪费;⑥加工的浪费;⑦动作的浪费。),大野耐一所指出的浪费,和大家日常生活中所提到的浪费有着截然不同的含义——在工业生产中,凡是不能直接创造出价值的一切活动,均视为浪费。

在精益生产中我们将与制造产品相关的制造活动划分增值工作(任何顾客认为有价值的活动)和非增值工作(在顾客眼中,任何只增加成本,而不增加价值的行动。);非增值工作又可以划分为浪费和附加工作,因此我们可以将我们的实质工作分为三个类别:

1. 增值工作:制造产品所需要的直接的动作,例如焊接,钻孔,以及喷漆;

2. 附加工作:操作员为了制造产品所必须进行的,但是在顾客看来,又不是创造价值的动作,例如,伸手去拿工具,或卡紧夹具;

3. 浪费:不创造价值而且可以被消除的动作,例如要走动才能取一些应当放在可及范围之内的零件。

如图一所示:

![精益生产七大浪费]](/uploads/allimg/161021/1-161021112A3555.png)

图一 作业的组成

如上图所示:制造活动=浪费+真正产生价值的作业(Vw)

浪费:眼睛看不见的浪费、系统的浪费等

真正产生价值的作业(Vw):一般只占5%左右

浪费在不知不觉中蚕食了我们企业的大部份利益,在消除浪费的过程中我们要改变我们的思维,关注于浪费的消除与改善。

如图二所示:

图二 浪费改善思维的变化

从图中我们可以清楚的认识到在改善的过程中,必须改变我们的改进思维——从压缩增值活动的传统的生产改进到压缩非增值活动的精益消灭浪费。

以下将重点论述生产现场的七种浪费和如何有效消除。

七种浪费之一:制造过多(早)的浪费

制造过多或提早完成,在丰田则被视为最大的浪费。

生产过多过早的浪费(最大的浪费):是指生产出比订单所下的数量更多的产品,或在交货期未到之前提早生产等待交货之产品。

精益生产方式所强调的是“适时生产”,也就是在必要的时候,做出必要的数量的必要的东西。此外都属于浪费。而所谓必要的东西和必要的时候,就是指顾客已决定要买的数量与时间。假设客户只要100个,而每个1元,如果生产了150个,这售价却不会是150元,因为多余的50个并没有卖出去,仅是变成库存,因此利润也就无从产生,换句话说,多做了是浪费。

而制造过早同样也是浪费,但为什么有很多工厂会一而再地过多与过早制造呢?最大的原因在于他们不明白这是一种浪费,反而以为多做能提高效率,提早做好能减少产能损失(不做白不做,机器还不是一样停着?),显然这是一种极大的误解。

认为制造过多与过早能够提高效率或减少产能的损失,是见树不见林的看法,因为真正利润的产生是从销售而来,而不是效率与产能。为了看到更多的效率与产能,制造过多与过早而销售量并没增加,仅是增加了库存量,你说这合算吗?

因此,精益生产方式强调,绝不允许制造过多(早)

1、它只是提早用掉了费用(材料费、人工费)而已,并不能得到什么好处。

2、它也会把“等待的浪费”隐藏起来,使管理人员漠视等待的发生和存在。

3、它会自然而然地积压在制品,其结果不但会使生产周期变长(无形的),而且会使现场工作的空间变大,机器间的距离因此加大,要求增加厂房,这样在不知不觉中,将逐渐地吞蚀我们的利润。

4、它也会产生搬运、堆积的浪费,并使得先进先出的作业产生困难。

生产三不原则

不预测生产;不过量生产;不提高生产

七种浪费之二:库存的浪费

精益生产方式认为:“库存是万恶之源”。这是丰田对浪费的见解与传统见解最大不同的地方,也是丰田能带给企业很大利益的原动力。

库存主要分三种:

1)材料库存:大量采购成本低。

2)在制品库存:不良重修机器故障。

3)成品库存:预测生产与实际需求量不同。

精益生产方式中几乎所有的改善行动皆会直接或间接地和消除库存有关。精益生产方式为什么将库存看做是万恶之根源,而要想尽办法来降低它呢?

因为库存会造成下列的浪费:

1、产生不必要的搬运、堆积、放置、防护处理、找寻等浪费。

当库存增加时,搬运量将增加,需要增加堆积和放置的场所,需要增加防护措施,日常管理和领用时需要增加额外时间等,甚至盘点的时间都要增加,这些都是浪费。

2、使先进先出的作业困难。

当库存增加时,以铜管为例,新入厂的铜管压在原来的铜管上,先入库的要想优先使用,就必须进行额外的搬运。而如果为省事,先使用新入厂的铜管,原来的铜管长期放置会带来质量等一系列问题的发生。

3、损失利息及管理费用。

当库存增加时,用于生产经营活动的资金会大量沉淀在库存上,不仅造成资金总额增大,还会增加利息和库房的管理费用。而这些常常是隐含在公司的管理费用中,只有专门列出,才能发现存在问题的严重性,进而正视它,并努力解决。

4、物品的价值会减低,变成呆滞品。

当库存增加时,库存量会大于使用量,甚至会造成长期的积压,特别是当产品换型时,这种问题可能会显得更加严重。某企业在国产化和C型机向G型机转换过程中,就因为原来库存过多而造成大量物资积压,而且为盘活这些积压物资,又需要进行额外的投入。此外由于放置的时间较长,原来贪图便宜批量买进的物资,现在六折也许就可能买到一个新型号,从而造成实际价值降低,成本升高,利润减少。想一想库存中的积压物资,当初是以什么价格购入,而目前的价格是多少,就会明白了。

5、占用厂房空间,造成多余的工场、仓库建设投资的浪费。

当库存增加时,就需要额外增加放置场所。近年来,由于钢材等的增多,某工厂北侧又新增了材料置场,新增加了投资,却不带来效益。

另外,因库存所造成的无形损失,绝不亚于上述的有形损失,精益生产方式认为库存会隐藏问题点,而“问题”在精益生产方式中被认为是宝藏,问题如果能不断地被发现解决,则利益便会不断地产生。库存隐藏问题点,造成下列后果:

没有管理的紧张感,阻碍改进:库存量一多,因机械故障、不良产品所带来的不利后果不能马上显现出来,因而也不会产生对策。由于有了充足的库存,出现问题时可以用库存先顶上,问题就可以慢慢解决甚至不用解决,最起码是被掩盖住了,不急迫了,不会被上级追究了,于是乎本部门的工作成绩就出来了。

6、设备能力及人员需求的误判。

由于库存量的存在,设备能力不平衡时也看不出(库存越多,越不容易看出来)。人员是否过剩,也无法了解。由于有较多的库存,供应部门需要增加人员,制造一线需要更多的人员来生产产品用于补充库存,需要增添设备来保证生产库存所需要的设备能力,从而形成新一轮的浪费。

到底为什么要有库存量,最大的理由是“怕出问题”——出现故障怎么办?会不会因部分设备出问题,而影响整条生产线或工厂的生产呢?于是乎为了不使影响扩大,库存便成了必要,众多的问题也被隐藏起来,所有进步、赚钱(发现问题、解决问题就是赚钱)的步调自然变慢了。无怪乎精益生产方式称库存为万恶之源,绝对不允许它存在,如果现在已经有了库存,也要行进一切办法,将之降低,力争零库存。(注:零库存的“零”并非指数学意义上的“完全没有”的意思,而是指把库存 “尽量减到最少的必要程度”。)

库存三不原则

不大批量生产;不批量搬运;不大批量采购

降低库存三要领

回要多;批量要小;交期要快

七种浪费之三:搬运的浪费

搬运是传统的机能别水平式的布置造成的。大部分人皆会认同搬运是一种无效的动作,也有人会认为搬运是必须的动作,因为没有搬运,如何做下一个动作?很多人都有这种想法。正因为如此,大多数人默认它的存在,而不设法消除它。有些人想到用输送带、无人搬运车的方式来克服,这种方式仅能称之为花大钱减少体力的消耗,但搬运本身的浪费并没有消除,反而被隐藏了起来。有些人想到增加搬运批量、以及减少搬运频率、也不是合理化的搬运。搬运的浪费若分解开来,又包含放置、堆积、移动、整理等动作的浪费。

搬运三不原则

不要乱流、不要粗流、不要停留

七种浪费之四:不良品的浪费

产品制造过程中,任何的不良品产生,皆造成材料、机器、人工等的浪费。任何修补都是额外的成本支出。主要是由于制程能力不足的技术层有问题及生产现物管理方式或管理观念错误所造成。

精益的生产方式:

1)能及早发掘不良品,容易确定不良的来源,从而减少不良品的产生。

2)第一次要做正确。

精益生产方式的思想之一就是要用一切办法来消除、减少一切非增值活动,例如检验、搬运和等待等造成的浪费,具体方法就是推行“零返修率”,必须做一个零件合格一个零件,第一次就做好,更重要的是在生产的源头就杜绝不合格零部件、原材料流入生产后道工序,追求零废品率。

不良的三不原则

不接受不良品、不制造不良品、不流出不良品

作者:博革咨询