冶炼厂7S现场改善案例

日期:2018-09-28 / 人气: / 来源:www.biglss.com / 热门标签: 7S现场改善案例

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

一、冶炼厂7S现场改善背景

某冶炼厂的综合回收车间采用火法冶炼对原料进行预处理,现场粉尘大,清扫困难;物料种类多,转运频繁,易污染;加上新车间因赶工期投料生产,现场区域划分不清,废旧物资堆放凌乱,导致该区域现场管理难度最大。

√ 工厂要求通过7S精准现场管理不仅能消除安全隐患、节约成本和时间;

√ 为员工提供清洁、安全的工作场所,提高员工的素养,培养和吸引一流人才,缔造一流的企业。

7S宣贯会

二、7S改善

1、制定必需品清单

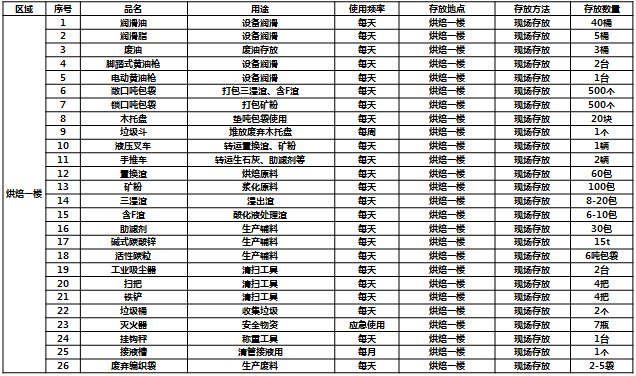

对现场物资进行分类,定义“要”与“不要”,区分六大必需品和九大非必需品,并对烘焙工序制定了一楼43项,二、三、四楼22项,共计65项的必需品清单。对照此清单进行整理,使原杂乱拥挤的现场,变得井然有序。

必需品清单1

必需品清单2

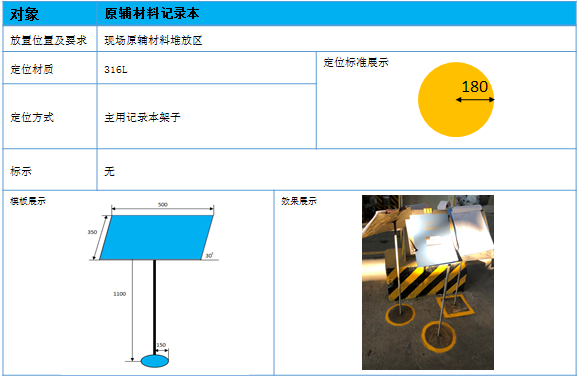

2、三定管理

制定了现场责任区域定置图,分烘焙一、二、三、四楼,每一楼层确定相应的责任人。

矿粉现场定制摆放

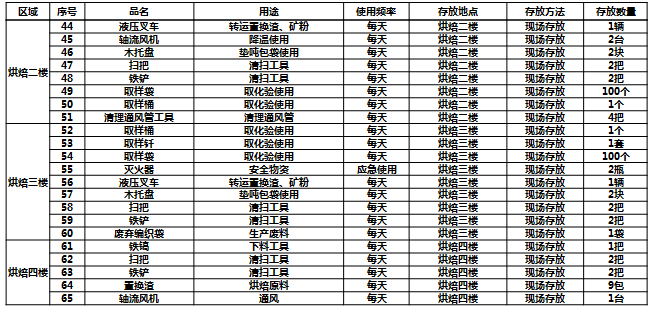

标准卡

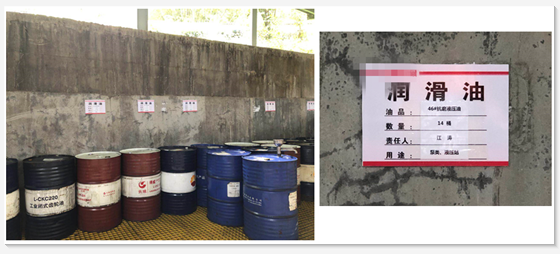

油类放置规范和标识卡统一

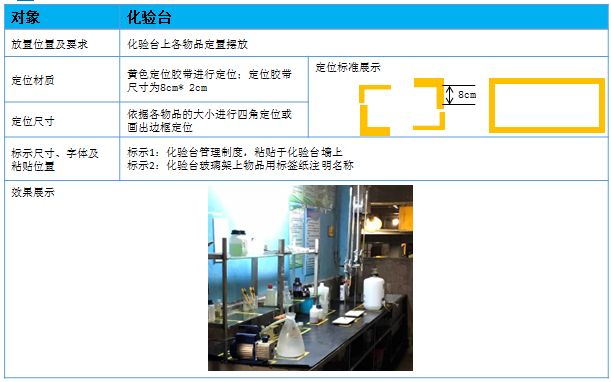

化验台标准卡

3、定期清扫

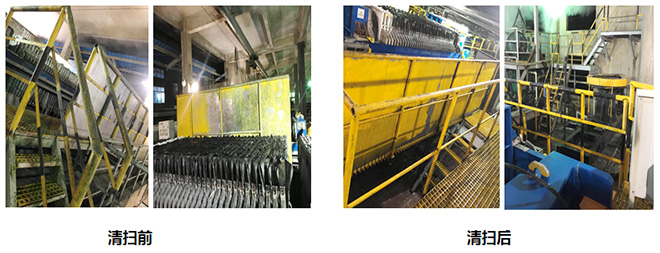

因人员精简、厂房跨度大,特制定了现场卫生责任分区管理制度,由大班组分班、分季度、分区进行清扫。自己使用的物品,如设备、工具等,要自己清扫,而不要依赖他人,不增加专门的清扫工。清扫也是为了改善。当清扫地面发现有飞屑和油水泄漏时,要查明原因,并采取措施加以改进。

清扫前后对比

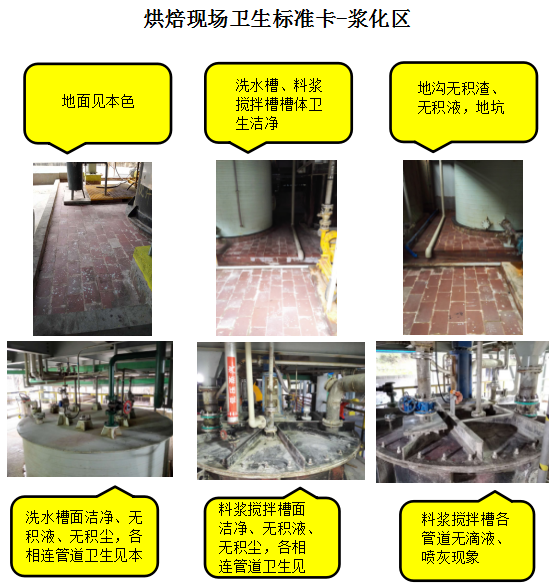

制定岗位清扫标准

三、7S改善前后展示

工具房改善

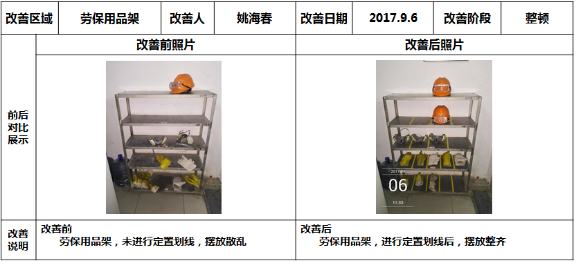

劳保用品改善

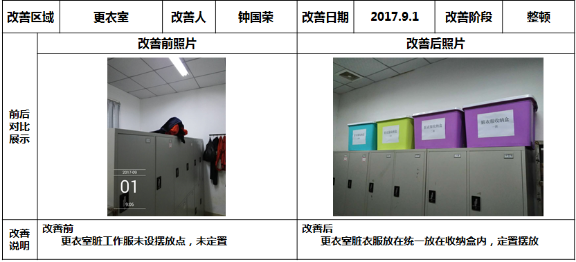

更衣室改善

四、7S推进亮点展示

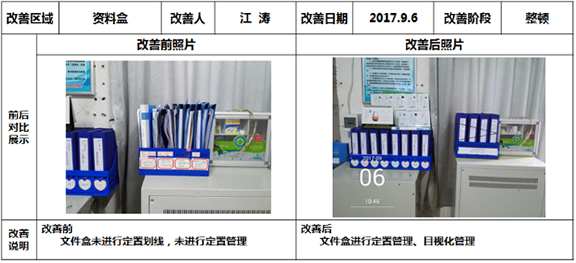

1、办公室物品定位

控制室办公用品定位

资料摆放的改善

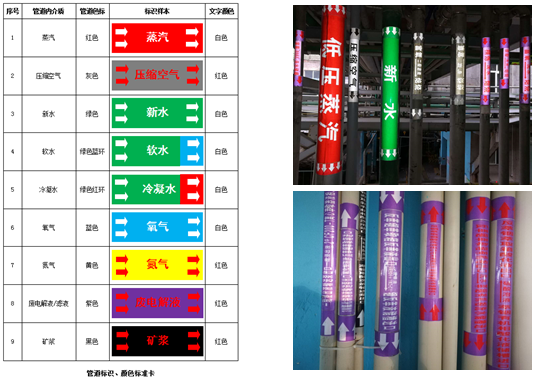

2、管道、介质流向

管理介质、流向标识

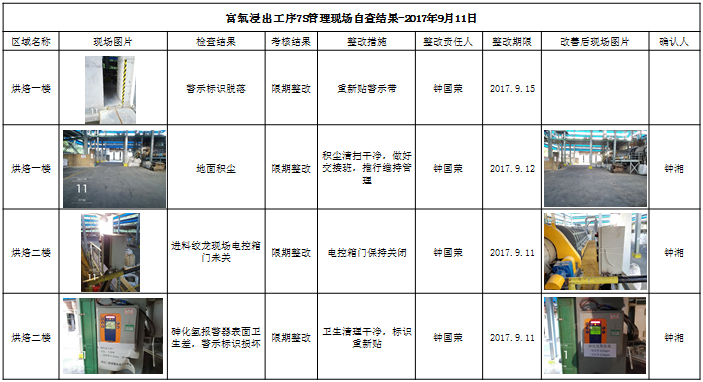

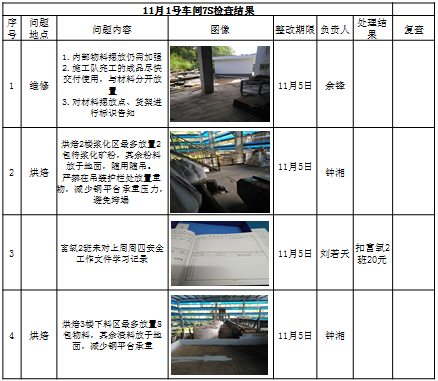

3、7S检查机制

班组级自查

车间级检查

五、7S改善成果

综合回收车间通过现场管理初步达到:

◆ 岗位人员素养逐步提升

◆ 减少有价金属机械损失,提高金属回收率

◆ 提高生产材料和设备的利用率,进而提高效益

◆ 减少人员无效作业,提高了效率

◆ 保证安全生产,安全事故为零

◆ 初步形成车间现场管理手册

现场改善效果图

作者:博革咨询