啤酒行业的精益管理推进案例

日期:2016-11-21 / 人气: / 来源:www.biglss.com / 热门标签:

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

一、对行业的理解

1.啤酒行业发展现状分析

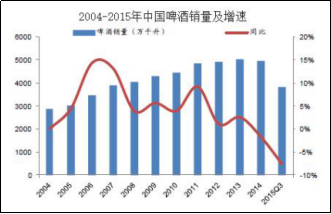

中国目前已经是全球最大啤酒生产和消费国,啤酒行业产能从2014 年底开始出现下降趋势,2015年前三季度产量和销量均出现下滑加速现象。国内啤酒行业目前面临向下的压力来自低端消费不振以及价格竞争模式的低效率。过去10 年啤酒行业竞争模式仍然以价格竞争为主,导致品牌溢价不显著,提价能力较弱。虽然啤酒行业年均价格增长幅度在3%-4%,仍然保持增长趋势,但是仅能覆盖包括大麦、包材、人工等在内的成本上升,盈利水平并无显著变化。

国内某知名啤酒生产企业,由于行业成本上升,利润下滑,特邀请博革咨询去该企业进行现场调研,以促进企业管理水平提升。博革咨询从PQCDSM(效率、质量、成本、交期、安全、士气)六个维度对该企业进行了详细的调研。

①效率:

a.生产线开机效率偏低:据现场提供的数据A线56.8%,B线67.9%,C线65.0%,均不超过70%;

b.设备每天都有检修,现场也有点检表,但设备故障表现不佳,根据现场提供的数据反馈整体故障率偏高24.8%;导致生产线小问题不断,流水线有偶尔停滞现象;(例:倒瓶每次影响停线30~60秒不等、洗瓶机异常停机导致效率损失);

c.产品切换,换线时间较长,平均约30分钟左右;

d.成品下线工位高度不合理,工位分配不合理,身材高的员工在线体矮的地方作业,身材低的员工在线体高的地方作业。

②质量:

a.供应商质量:对供应商的月度评价手段过于单一,仅考量来料的检验结果,缺乏对供应商质量问题解决持续提升管理机制;

b.过程质量控制:过程检查的范围还有待优化,过程SPC监控不深入,且未针对重点生产参数进行管理;

c.实验室质量管理:量测器具缺乏持续的误差管理,实验室人员之间的差异性缺乏有效的评估手段。

③成本:

成本管理制度较为完善,但成本管理还未细分至工段级,便于进一步选题分析改善,以便实现全面成本管理;成本的损失也表现为车间效率和质量成本的损失。

④交期:

a.根据现场反馈计划准确率目前在80%左右;

b.计划插单较为严重,3日锁定计划很难实现;

c.仓库管理相对基础,目视化标示不清晰,物流因现状厂房限制较为不顺畅,目前做不到先进先出,一物一位,物归其位。

⑤安全:

a.现场设备部分部位有劣化、老化及脏污现象,同时有污染源没有很好的控制,物料有乱堆放现场,导致现场脏、乱;现场管理较弱存在安全隐患;

b.消防设施没有点检卡,现场发现超过检验标准存在重大安全隐患;叉车随意停放,存在安全隐患;

c.危险源的安全管理停留在提醒层面,没有指出具体的安全操作方法。

⑥士气(人员管理):

a.包装线员工的工作效率比较低,个别人的工作状态甚至低于60%,这说明包装线工作的节奏感不强,效率损失较多。

b.现场作业人员管理薄弱:有离岗走动现象;洗瓶去标签在岗人员数1-3人多次变化;长时间接电话打电话现象;间歇性停止工作等。

3.啤酒行业精益变革的切入点

啤酒生产的专业化程度, 决定了其生产的特点。在啤酒生产过程中, 物料是均衡、连续地按一定工艺执行顺序运动、变化的, 即原料→糖化→发酵→过滤→包装,其工艺过程有着控制的连续性。因此,在啤酒制造业实施精益生产, 解决当前啤酒企业的生产成本问题,而生产成本的关键则是设备的稳定性和效率的提升。

二、啤酒行业精益推进的解决方法

博革咨询针对啤酒行业的特殊性和调研的结果,从7个步骤进行了展开推进:数据调研、方案设计(组织头脑风暴会议共3天20人次)、团队共识(专题小组内部达成一致意见)、高层汇报(方案获得高层的认可)、中层培训(思路及计划发布、业务交流)、方案实施(目标思路图、三项文件执行)、验收、总结及标准化(验收会议、项目总结会议)。

1.数据调研

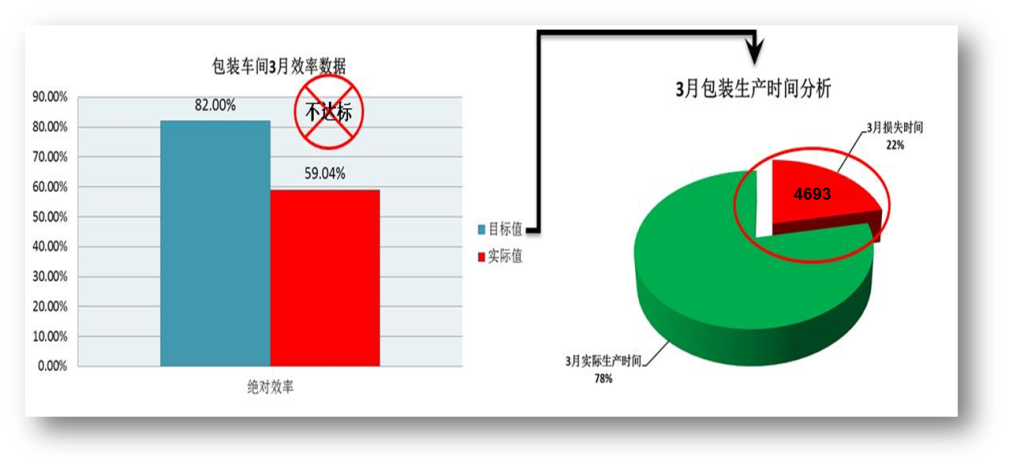

经过现场调研,车间绝对效率为59.04%,设备异常停机损失22%。

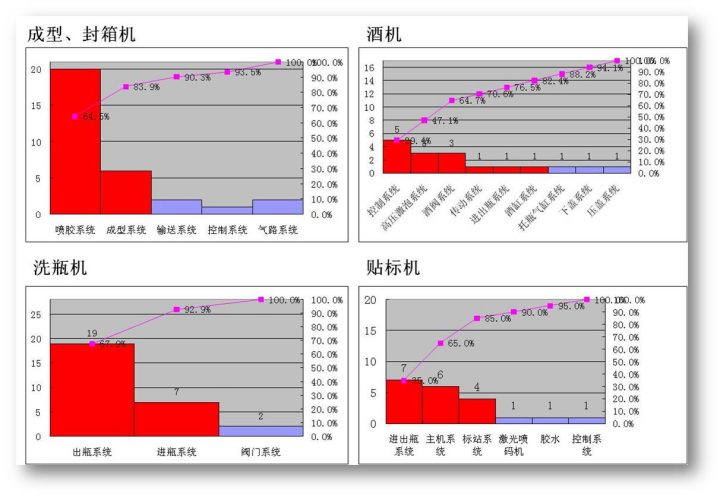

对啤酒生产的几大关键设备的故障进行深入的数据分析:

a.成型机、封箱机:喷胶系统、成型系统、输送系统、控制系统、气路系统。

b.酒机:控制系统、高压激泡系统、酒阀系统、传动系统、进出瓶系统、酒缸系统、托瓶气缸系统统、下盖系统、压盖系统。

c.洗瓶机:出瓶系统、进瓶系统、阀门系统。

d.贴标机:进出瓶系统、主机系统、标站系统、激光喷码机、胶水、控制系统。

通过对以上数据的详细分析及组织相关人员的头脑风暴,共找出主要问题点25条,要因数299条,真因数167条。针对主要问题点制定了A类对策34条,B类对策83条,C类对策50条。(注:A类对策指攻关专题类、B类对策指标准化改善类、C类对策指原材料改善类)

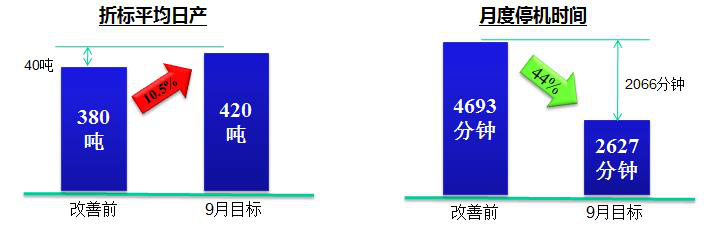

针对效率和异常停机时制定了目标,并设立了阶梯爬坡式目标。

在博革咨询的辅导和企业的配合下,该企业A类对策的完成率为94%、B类对策的完成率为96%、C类对策的完成率为90%。以下为部分的改善案例:

a.设备的改善,码垛机案例:

改造前:码垛机程序设计不完善、转箱计数采用灵敏度低的漫反射式光电,造成错箱严重。改造后:重新设计转箱程序、将灵敏度低的漫反射式光电改为镜面反射光电,提高检查灵敏度和准确度,达到大幅度减少码垛机错箱故障。

b.车间管理的改善:

由车间自主研发了一个数据库系统,建立了一个统一的数据录入、指标跟踪、问题分析监控平台,有助于实时、快速有效的发现问题、解决问题。

c.人员意识改善:

专题未开展前:维修工的维修意识只停留在设备抢修的救火行为。造成设备故障频发,生产效率低下。专题开展后:维修工开始形成对故障进行系统、深入分析,寻找长期解决方案的维修意识。今后方向:维修经验积累后还要进行沉淀和传承。

三、取得的成果

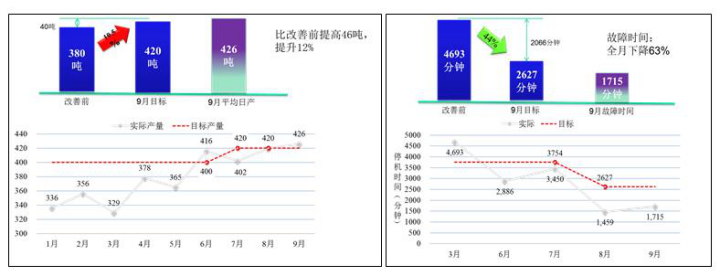

博革集团对该企业进行了精益管理变革项目后,所取得的成果有:平均日产达到426吨(提升12%)、故障时间为1715分钟(下降63%),以及建立故障维修手册、建立设备保养手册、建立异常处理流程、车间现场管理的变化、人才培养和全员精益改善氛围的提升等无形成果。该企业人员通过项目的推进,观念也发生了变化,如下:

事例一:“灵活运用精益生产提供的七步法对车间存在的各项问题进行逐一解决。”

事例二:“通过车间自已研发的生产管理系统对数据进行收集及分析,很快找到突出问题,有针对性的进行解决。”

事例三:“坚持开设备故障分析会,坚持用GO-FAST精神快速解决问题。”

作者:博革咨询