TPM设备管理维护两大准则

日期:2017-02-08 / 人气: / 来源:www.biglss.com

一、自主保全—“我的区域,我的设备,我自己维护”,维持生产与设备最佳的理想状态

保全活动是以设备操作者为活动主体,以基层班组为单位,成立“TPM”活动小组,在活动中充分调动和发挥小组成员的积极性和智慧,围绕小组设备和生产开展“我的区域、我的设备,由我自己来维护”活动。自主保全按阶段逐步展开,每个阶段结束后,都必须严格按照各阶段诊断标准和诊断程序进行三级诊断验收,只有通过三级诊断才有资格进入下一阶段的活动。为此,博革咨询公司专门制定了《“TPM”自主保全小组活动管理细则》,规范了小组注册、活动流程、三级验收标准和奖励措施,确保自主保全活动持续有效地开展。

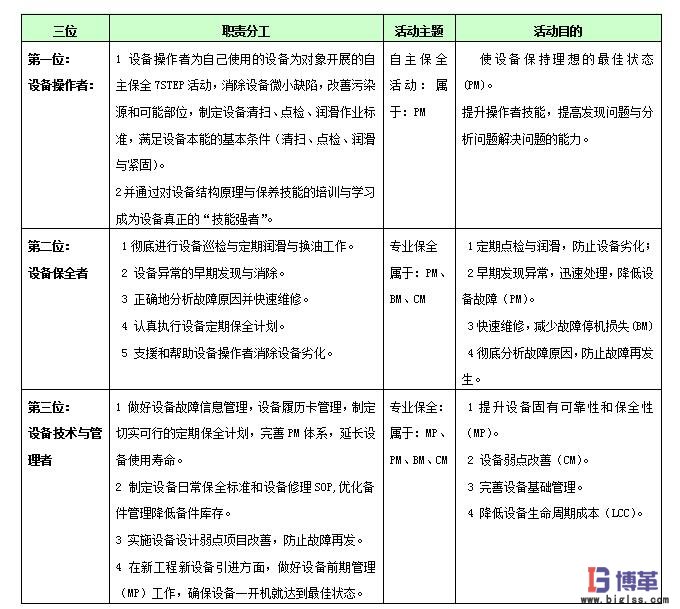

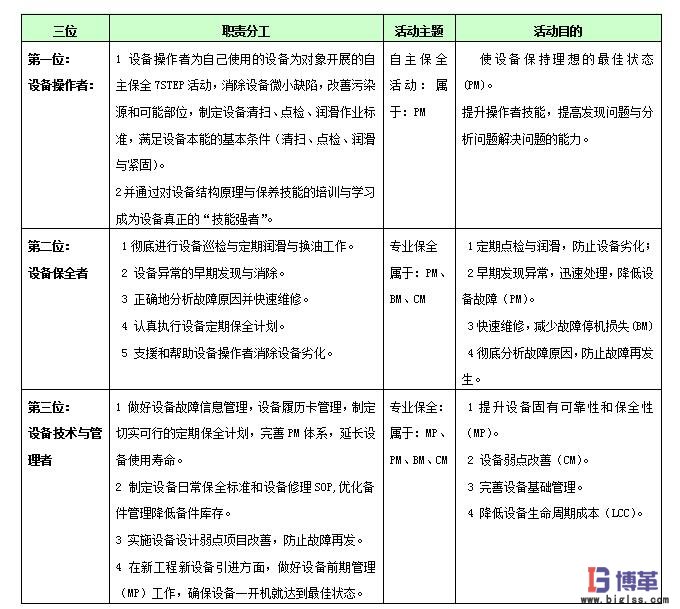

“三位一体”职责分工与活动目的表

自主保全活动的推进模式与5S推行的模式基本相同,先试点后推广。公司在每个车间选定具有代表性的设备作为示范机台,成立自主保全示范小组,车间领导担任组长,车间所有管理干部和技术人员全部参与,每周五集体活动1次,其目的是通过干部动手亲自擦拭设备,去发现设备不合理,亲自动手去改善,学习自主保全活动方法,体验自主保全活动过程与成果。很多企业自主保全活动没有开展起来,其中一个重要原因是中高层领导不理解、不了解活动方法,没有切身感受到活动带来的实实在在的好处。

由于铸造和机加工现场基础条件较差,公司将自主保全的重点放在自主保全的前三个阶段,第一阶段:设备的初期清扫。通过清扫发现设备的不合理点,消灭微小缺陷,复原和改善设备。通过对设备结构原理和维护要点的学习,熟悉自己的设备;熟悉小组活动方法,活动小组活动看板和OPL。第二阶段:“三源”改善,即消灭设备困难源、污染源和危险源,运用KYT(危险预知训练)和5-Why分析,消除安全隐患和污染源,提高设备清扫效率。第三阶段:设备的清扫、点检、加油标准化,即自主保全小组自己动手制作设备清扫、点检、加油标准,自觉遵守标准。

二、专业保全—构建预防性保全体系,事前预防,快速维修

排气岐管生产设备的特点是自动化程度高,耗能大,污染大,设备有效运行时间的长短,设备的性能如何将直接影响到生产效率与产品质量情况,所以在开展自主保全活动的同时,高度重视专业保全,彻底改变以前的“救火式”管理,建立以设备的生命周期为对象预防管理模式,降低设备生命周期的总成本,确保设备具备最强的体质。

专业保全是一项专业性非常强又很复杂的一项管理工作,需要经过长时间构建一个预防性保全体系,在具体推进时,我们是分阶段进行的,在推行专业保全的初期,设备故障率很高,经过统计分析发现,有相当一部分故障是重复性和多发性故障,为什么会这样?维修人员在修复故障时,很少进行原因分析,头疼医头脚疼医脚。比如,造型机机头摆不出,不问青红皂白就换气缸。为什么机头摆不出,原因何在,根本原因是什么?经过现场观察,我们采用5-Why分析法进行了分析:1)为什么机头摆不出?因为气缸不动作。2)为什么气缸不动作?因为控制阀打不开。3)为什么控制阀打不开?因为入口气压不足。4)为什么入口气压不足?因为入口压缩空气管破裂,导致漏气。5)为什么入口压缩空气管破裂?因为气管老化。显而易见,当前解决对策是更换气管就可以,不必要更换气缸。以此实例为教训,设备管理人员要举一反三,组织检查所有压缩空气管,是否有破裂现象,如果有劣化或破裂随即组织更换。公司根据故障的严重度将故障进行ABC分类,并制定了故障处理与报告流程;BC类故障根据新版的《故障分析表》,每个故障必须经过5-Why分析,制定防止对策;A类故障必须按照《重大停机故障分析报告》进行故障处理。

在设备综合效率(OEE)方面,我们根据不同的设备和生产线,定义设备损失,通过统计分析找出“短板”,形成革新课题,以课题的方式进行改善,在消除设备八大损失方面发挥了很大的作用。通过维修人员和设备管理人员的努力,2010年全年平均设备故障率为0.45%;设备综合效率OEE提高了4.03个百分点;自2008年到2010年产量由215万只增加到420万只。由于建立了自主保全体系,没有因为设备问题影响到交货和产品质量。

国内很多企业推行“TPM”,往往一年半载就草草收兵,寻找另外的所谓“速效疗法”,这是个很大的误区。“TPM”的目的是改善和强化企业体质,“冰冻三尺非一日之寒”,如果我们把“TPM”比作一剂药,其药效很难在较短的时间显现出惊人的疗效。与其它管理模式相比,“TPM”更像一剂“中药”,只要能坚持,能吃“苦”,长吃不懈,肯定能收到意想不到的疗效。世界许多顶级企业都在推行“TPM”,几十年如一日坚持开展。

保全活动是以设备操作者为活动主体,以基层班组为单位,成立“TPM”活动小组,在活动中充分调动和发挥小组成员的积极性和智慧,围绕小组设备和生产开展“我的区域、我的设备,由我自己来维护”活动。自主保全按阶段逐步展开,每个阶段结束后,都必须严格按照各阶段诊断标准和诊断程序进行三级诊断验收,只有通过三级诊断才有资格进入下一阶段的活动。为此,博革咨询公司专门制定了《“TPM”自主保全小组活动管理细则》,规范了小组注册、活动流程、三级验收标准和奖励措施,确保自主保全活动持续有效地开展。

“三位一体”职责分工与活动目的表

自主保全活动的推进模式与5S推行的模式基本相同,先试点后推广。公司在每个车间选定具有代表性的设备作为示范机台,成立自主保全示范小组,车间领导担任组长,车间所有管理干部和技术人员全部参与,每周五集体活动1次,其目的是通过干部动手亲自擦拭设备,去发现设备不合理,亲自动手去改善,学习自主保全活动方法,体验自主保全活动过程与成果。很多企业自主保全活动没有开展起来,其中一个重要原因是中高层领导不理解、不了解活动方法,没有切身感受到活动带来的实实在在的好处。

由于铸造和机加工现场基础条件较差,公司将自主保全的重点放在自主保全的前三个阶段,第一阶段:设备的初期清扫。通过清扫发现设备的不合理点,消灭微小缺陷,复原和改善设备。通过对设备结构原理和维护要点的学习,熟悉自己的设备;熟悉小组活动方法,活动小组活动看板和OPL。第二阶段:“三源”改善,即消灭设备困难源、污染源和危险源,运用KYT(危险预知训练)和5-Why分析,消除安全隐患和污染源,提高设备清扫效率。第三阶段:设备的清扫、点检、加油标准化,即自主保全小组自己动手制作设备清扫、点检、加油标准,自觉遵守标准。

二、专业保全—构建预防性保全体系,事前预防,快速维修

排气岐管生产设备的特点是自动化程度高,耗能大,污染大,设备有效运行时间的长短,设备的性能如何将直接影响到生产效率与产品质量情况,所以在开展自主保全活动的同时,高度重视专业保全,彻底改变以前的“救火式”管理,建立以设备的生命周期为对象预防管理模式,降低设备生命周期的总成本,确保设备具备最强的体质。

专业保全是一项专业性非常强又很复杂的一项管理工作,需要经过长时间构建一个预防性保全体系,在具体推进时,我们是分阶段进行的,在推行专业保全的初期,设备故障率很高,经过统计分析发现,有相当一部分故障是重复性和多发性故障,为什么会这样?维修人员在修复故障时,很少进行原因分析,头疼医头脚疼医脚。比如,造型机机头摆不出,不问青红皂白就换气缸。为什么机头摆不出,原因何在,根本原因是什么?经过现场观察,我们采用5-Why分析法进行了分析:1)为什么机头摆不出?因为气缸不动作。2)为什么气缸不动作?因为控制阀打不开。3)为什么控制阀打不开?因为入口气压不足。4)为什么入口气压不足?因为入口压缩空气管破裂,导致漏气。5)为什么入口压缩空气管破裂?因为气管老化。显而易见,当前解决对策是更换气管就可以,不必要更换气缸。以此实例为教训,设备管理人员要举一反三,组织检查所有压缩空气管,是否有破裂现象,如果有劣化或破裂随即组织更换。公司根据故障的严重度将故障进行ABC分类,并制定了故障处理与报告流程;BC类故障根据新版的《故障分析表》,每个故障必须经过5-Why分析,制定防止对策;A类故障必须按照《重大停机故障分析报告》进行故障处理。

在设备综合效率(OEE)方面,我们根据不同的设备和生产线,定义设备损失,通过统计分析找出“短板”,形成革新课题,以课题的方式进行改善,在消除设备八大损失方面发挥了很大的作用。通过维修人员和设备管理人员的努力,2010年全年平均设备故障率为0.45%;设备综合效率OEE提高了4.03个百分点;自2008年到2010年产量由215万只增加到420万只。由于建立了自主保全体系,没有因为设备问题影响到交货和产品质量。

国内很多企业推行“TPM”,往往一年半载就草草收兵,寻找另外的所谓“速效疗法”,这是个很大的误区。“TPM”的目的是改善和强化企业体质,“冰冻三尺非一日之寒”,如果我们把“TPM”比作一剂药,其药效很难在较短的时间显现出惊人的疗效。与其它管理模式相比,“TPM”更像一剂“中药”,只要能坚持,能吃“苦”,长吃不懈,肯定能收到意想不到的疗效。世界许多顶级企业都在推行“TPM”,几十年如一日坚持开展。

作者:博革咨询

热销课程 Hot

相关内容 Related

- 设备管理中那些你不得不重视的量10-24

- OEE如何进行分析和改善?06-20

- OEE的数据收集及计算公式06-20

- 设备OEE时间计算公式及分析06-17

- 设备OEE是什么意思?06-17

- 有效机器周期时间是什么?05-17

021-62373515

021-62373515