均衡化生产模式背后的含义

日期:2017-07-26 / 人气: / 来源:www.biglss.com / 热门标签: 均衡化生产

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

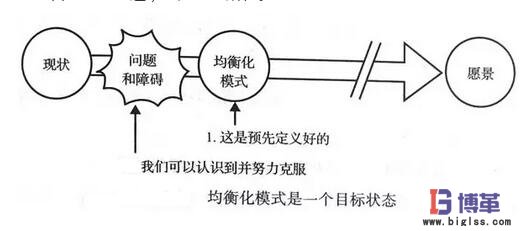

均衡化生产顺序提供的是一种模式,换句话说,是一种目标状态。它是我们努力的目标,并将改善的力气放在必要的地方。

均衡化是这样运作的:

1. 根据预定的顺序和最大批量,将看板放到生产均衡柜中。

2. 问:“我们今天可以这样运作吗?”

3. 答案如果是肯定的,那就这样做。如果答案是否定的,接着问:“是什么事情阻碍了我们这样做?”对这个问题深究下去,同时也暂时偏离预定的生产顺序,然后再努力尽快地回到预定的生产顺序上来。

一开始“我们可以这样运作吗”这个问题的答案不会是肯定的。但如果你不断去改善,排除一个个障碍,肯定的答案会增加。你的所作所为是用方向在领导团队,用系统化的方式逐步改善相关的流程。

“啊,我明白了。”当我向这位德国生产经理解释我的心得时,他说:“丰田想要设法达到的境界,是‘我们能这样运作吗’,这个问题的答案总是肯定的。”

事实上并非如此。在那个时候,我们还没有实现理想的状态,系统中一定还存在浪费。如果“我们可以按照均衡化的模式运作吗”这个问题的答案总是肯定的,那么丰田可能会为了回到偶尔出现否定答案的状态,进一步降低生产批量。

要评估装配流程均衡化的成效,有个方法是衡量每天的生产顺序达成率。我们在美国的一个工厂设置了一个均衡化的顺序,一个月之后,团队很骄傲地汇报说达成率是73%。但我从来没有见过顺序达成率能够提高得如此之快。经过详细回顾之后,我们明白了这个小组衡量的并不是顺序达成率,而是原来的成果指标:计划完成率。也就是说,不管用什么方法,只要今天能准时出货,你就完成了当天的计划。顺序达成率是一种更严格的过程指标,意味着只要装配流程偏离了预定的均衡化顺序,就算准时出货,也不能视为顺序达成。

于是团队重新计算,一个月之后很沮丧地发现,他们的顺序达成率实际上只有13%。但是不必为此难过,这不过是现状而已。唯一要思考的事情是:“好吧,我们必须克服的第一个障碍是什么?”团队在这样的思考模式下,为了实现均衡化的模式,以极大的热情和主动性开始追查障碍,一次一个,成了一种挑战。一年之后,这个装配的顺序达成率提高到了60%、70%,而且团队还在不断努力。每向前迈进一步,便代表那家工厂获得一个真正的改善,工厂里的人正在用一种新的方式思考。不错。

在对标学习丰田20年之后,我们在世界各地的工厂对各种各样的生产流程设置了大量的均衡看板和计划。然而,看到资深经理人来参观工厂的情形,实在是发人深省。均衡看板会被事先清空,排列成完美的顺序。所有正确的看板都被放置在适当的位置,而且会有一个人对着来访的客人解释均衡化系统的运作。访客就均衡化的架构问了几个技术层面的问题后,

频频点头认可,然后每个人便移步前往工厂参观的下一站。

这实在有些矫揉造作。由于我们对均衡化的内涵有所误解,许多均衡化计划(事实上,至少在一开始的时候就颇受期待)并没有运行或真正应用。很多时候,真正的情况是装配流程依旧根据一个每天更新的排程来决定生产计划。资深经理人或者高层主管在看到眼前的均衡化计划的时候,应该问:“对!但是如果按照这样的模式运作,你们现在遇到的最大障碍是什么?”我们的工厂里有很多均衡看板,可是我们都没有用来当作目标状态。

和我们的理解不同,均衡化的模式并不是丰田工厂的生产流程运作得比我们更平稳更准时的原因。大多时候,建立均衡化模式并不会带来很多改变。重点在于丰田如何将均衡化模式当成目标状态,以促进流程的改善(见图5-11),而流程改善(努力朝目标状态迈进)才是区别所在。

均衡化是丰田的工具箱中影响最深远的工具之一,也是一个特别有用的目标状态。因为追求这个目标状态,能让我们对装配流程的诸多元素和相关价值流一目了然。一旦我们明白均衡化并不是约束,而是一个目标状态,在追求的过程中才能有所斩获。

作者:迈克·鲁斯