家电行业如何高效的促进生产效率提升

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

随着我国改革开发的进行,大量外资的引进及民营企业的蓬勃发展,使得我国制造业拥有了“世界工厂”称誉,但如今的中国制造依然没有摆脱高消耗,低效率的发展方式。随着人力成本优势的减弱,泰国、越南、印度等国的制造业迅猛发展,前几年依靠人力堆积带动产出的模式已然没有生存空间,中国制造业正面临着前所未有的升级改革的挑战。中国的制造业必须总结生产管理中出现的问题,对症下药,在效率、品质、成本等方面提升竞争力,才能在竞争中立于不败之地,以下就博革咨询这些年在工厂的经验,简捷的谈谈如何高效的促进生产效率提升。

众所周知,生产效率是衡量一个企业的材料、劳动力和生产设施这些生产要素使用效率的重要尺度,即花费相同成本的生产要素,能够生产出产品的多少。而博革咨询根据这些年在工厂的经验总结,认为对于制造业企业来说,有效的提高生产效率是降低生产成本的关键。依据生产要素来划分,生产效率可以划分为:劳动生产效率、设备生产效率、材料生产效率,而博革咨询将侧重针对劳动效率的提高进行分析和阐述。

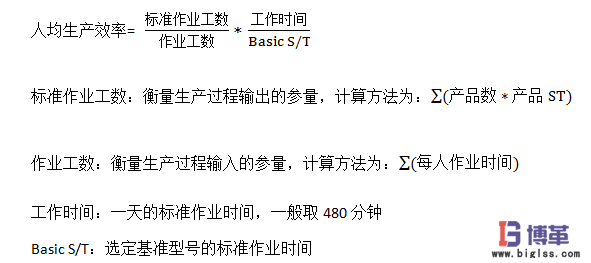

为使劳动生产效率具有可测量性,博革咨询采取了引入人均生产效率这个概念,简单讲就是每人每天生产的台数。可能你会存在疑问:为什么偏偏选择了“人当生产”,而不是其他的方法呢?因产品存在多样化,再导入基准S/T(Basic S/T)的概念,使得人均生产效率具有普遍意义。

人均生产效率定义如下:

人均生产效率是能普遍的体现劳动生产效率的一个参数,根据在工厂的长期实践经验总结,博革咨询认为只要取同一个Basic S/T,那么在不同的产品、不同组织之间就可以直观的横向比较劳动生产效率,从而体现出不同组织之间的生产效率的差异,可作为劳动生产效率目标设立和考核的基准。

从计算方法就可以看出,人均生产效率实际体现的就是产出和投入比,所以其改善的方向也就是围绕“增加产出”和“减小投入”这两个方面进行,假设每天的工作时间是固定的,那么:增加产出,就是生产的T/T(单件产出时间)缩小,增加生产能力;减小投入就是减小作业人数从而在作业时间固定的情况下降低作业工数。

那么如何做到以上两点呢?博革咨询总结了以下的几个步骤进行:

在改善进行之前先进行时间测定分析,了解生产效率的现况,量化各种时间浪费的比例,然后按照从重到轻、从易到难的顺序进行改善:

Step 1、提高运转率(或稼动率):

从以下几个方面发现并消除引起浪费的原因,提高运转率(运转率能保持在90%~95%是比较理想的水平):

A)管理停止:出缺勤、会议、培训、资材短缺、生产计划不合理、订单量不足等,通过管理者加强管理,合理安排来降低该部分停止时间;

B)故障停机:设备丧失规定的功能而导致停机/维修的时间,通过设备专门保全加强、全员保全、责任制等手法保证设备的运转可靠性;

C)机种更换、作业准备调整:机种更换、作业准备等引起的停机时间,通过资财放置距离合理化,提前准备,柔性生产系统的建立等方法减小;

D)瞬间停止:设备短时间的停止或空转时间

E)速度降低浪费:因员工疲劳、精力不集中、动作散布、熟练度不足等原因导致的实际上的Cycle Time和理论上的Cycle Time之间的时间差,一般通过人员激励、奖罚、散布动作改善、教育训练等手段进行改善

F)工程不良率:通常不良引起的返品将带来3倍以上的效率损失,通常采用三检制度(自检、互检、专检)结合教育、绩效考核来提高品质意识,减少不良发生。

Step 2、提速(Speed up)

通过上一步排除运行Loss,运转率提高之后,整个系统的能力能够接近到Neck 工序的水平,针对这一现状,可按照以下四个方面进行进一步的改善:

1:解决瓶颈工序:

这是最简单的一招,但也是最有效的一招。瓶颈工序制约了整个系统的能力,在100个工序中,只要存在一个工序效率低下,那么其他99个工序再好也无法产出成品,反而形成等待浪费。因此,抓住瓶颈工序的生产节拍,不断予以改善,是提升效率最重要的法宝。俗话说“好钢要用在刀刃上”那么将投入放在瓶颈工序上无疑是最有效的,旧的瓶颈解决,新的瓶颈又产生,不断消除瓶颈,持续推动组合优化,实现生产效率大提升。

那么,如何有效解除瓶颈工序呢?常通过以下步骤进行:①时间测定LOB分析,找出瓶颈;②通过增加资源、替代、外包、作业内容分配等手段改善瓶颈工序;③再次时间测定确认改善结果,若旧的瓶颈已经打破则回到步骤①,持续发现新的瓶颈改进。

2:提高单道工序的速度:

针对各个工序进行改善,大致从以下几方面进行:

1)搬运浪费改善:单纯的不产生附加价值移动消除或搬运距离最小化;

2)动作浪费改善:减少不必要的动作,或使必要的操作用最迅速、最安全、最舒适的方法完成,非正规作业的改善;

3)加工作业本身的浪费改善:消除超出必要作业方法、环境、条件、动作等;

4)自动化、半自动化导入:通过将频繁的重复作业、高强度的作业等交给设备完成,从而减小工序的C/T;

3:对作业量的重新分配,提高LOB水平,提高系统的整体能力:

通过进行岗位再编排等方法,合并负荷率较低的岗位进行,减少人员,减小系统内部不平衡引起的浪费;但是在重新分配作业量时,必须事先改善有可能会导致非正规作业和零散作业现象的因素。假如需要操作者付出的努力、熟练度、经验技术(Know-how)的作业直接转到其它操作者手中,接管该作业的操作者便需要很长一段对新作业的适应时间,因此在重新分配作业后,很难达到预期的Speed Up效果,并有可能导致预料不到的后果。(Speed Down、品质降低等后果)

Step 3.再次提高运转率

在以上的Speed up的改善中,创造产品的能力还不能达到Neck工序的水准,此时,如果不提高运行率,而只是提高SPEED,那么物流SPEED也许会有所提高,但实际创造产品的Speed将达不到预期效果(目标T/T)。

由于物流SPEED较快,将会额外增加残留的运行LOSS和追加进行的SPEED UP等因素造成的运行LOSS,进而最终导致制造能力的降低后果(残留并增加No Work & Full Work、Work移动、等候作业、BOX更换等运行LOSS)。若要保持通过Speed up得以提高的能力,则需再次的将运转率提高到90%~95%的水平,一旦运转率达到90%~95%的水平,则再次启动Speed up,如此循环进行。

以上的所有改善是博革咨询根据多年的工作经验所总结的一个循序渐进的过程,博革咨询相信通过以上的改善活动的持续进行,整个制造的效率将会有一个很大的提高,为企业明显的降低制造成本,提高企业竞争力。

作者:博革咨询