精益生产八大浪费详解

日期:2017-07-04 / 人气: / 来源:www.biglss.com / 热门标签:

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

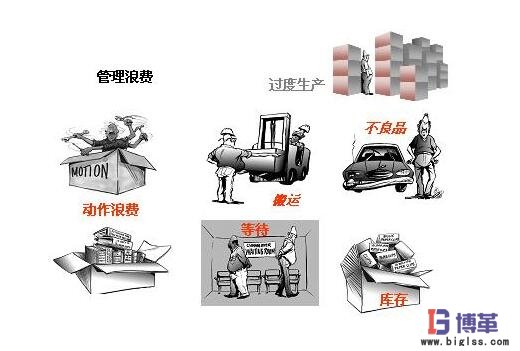

企业管理中精益生产管理最常见的八大浪费有:等待的浪费、搬运的浪费、不良浪费、动作浪费、加工浪费、库存浪费、管理的浪费、制造过多(过早)的浪费。下面博革咨询对这八大浪费进行逐一解读,以供大家理解。

一、等待的浪费

等待的浪费是指由于生产原料供应中断、作业不平衡和生产计划安排不当等原因,员工不能为客户创造价值,而造成无事可做的等待。

一方面,由于在传统的生产方式下劳动分工过细,一线员工只管生产操作。而在设备出现故障时,就去找修理工;在需要质量检验时,就去找检验员;在需要更换模具时,就去找调整人员,等等。这些停机找人的等待都是浪费。另一方面,由于工作量变动幅度过大,造成员工有时忙、有时闲。而在生产线上不同工种之间切换时,如果准备工作不够充分或上道工序出现问题,就会使下道工序无事可做。这些原因造成的等待,也是等待的浪费。

二、搬运的浪费

搬运的浪费是指在搬运中那些不产生附加价值的行为,具体表现为堆积、放置、移动、整理等动作的浪费。它造成了物品移动所需空间的浪费、时间的浪费和人力工具占用的浪费等不良后果,这就不仅增加了搬运的费用,还可能造成物品在搬运中丢失或者损坏。

目前,有不少企业管理者认为搬运是必要的,不是浪费。因此,很多人对搬运浪费视而不见,更谈不上去消除它了。也有一些企业利用传送带或机器搬运的方式来减少人工搬运,这种做法是花大钱来减少员工体力的消耗,实际上并没有消除搬运本身的浪费。

例如,一家机械加工厂,供应商把原材料钢板送到厂,仓库管理员开着叉车把钢板运进原材料仓库,我们如果问仓库管理员:“你的工作有价值吗?”他一定会说:“这还用问,没有价值,老板傻了,发着我工资,让我做些无用的工作。”其实,钢板搬运到原材料仓库,以及从仓库搬运到加工车间,都并没有增加价值,这是一种典型的搬运浪费。而如果供应商在适当的时间将足量的钢材直接送到车间里,就会消除这种浪费。

三、不良浪费

不良浪费是指由于企业内出现不良品,在进行处置时,企业就需要在时间、人力、物力上再投人,这就是浪费,而由此所造成的相关损失也是浪费。这类浪费具体包括:员工在工时上的损失、设备占用的损失、材料的损失、额外的修复、鉴别、追加检查的损失、不良品变成废品的损失、降价处理的损失、误期的损失以及工厂信誉下降的损失,等等。

动作浪费是指工位、物品、设备等布置不合理,使用工具和操作方法不合适而造成的浪费。一个作业员工的劳动,可以分成以下两个部分。一是纯作业,即创造附加价值的作业。

据统计,一般企业中纯作业仅占加工作业的5%,其他两项作业占95%,可见作业人员动作浪费是很大的。动作的浪费现象在很多企业的生产线中都存在。这些动作的浪费造成了员工在时间和体力上的不必要的消耗。因此,认识和排除动作浪费是提高生产效率和降低成本的有效途径。

五、加工浪费

加工浪费又称过分加工的浪费,它是指在机械加工作业中,所有与工程进度及加工精度无关的不必要的加工都是浪费。

六、库存浪费

库存浪费是指原料、在制品、成品等超过了制造过程中所需的最合适的量而造成的浪费。产品由于库存过久,会产生锈蚀变质。在加工或装配之前,还要花上很多时间去修整。在制品和库存物资需要员工清点、整理、整顿,这些都是无效的劳动和浪费,但它时常隐藏在企业的每个角落之中。国内不少企业领导认为库存是必要的,多一点储存,多一点保险。但同时又发现大量的资金积压在原材料、在制品和成品储存上。当库存增加时,也会损失利息及管理费用。用于生产经营活动的资金会大量沉淀在库存之中,不仅造成资金总额增大,还会增加利息和库房的管理费用。而这些常常是隐含在公司的管理费用之中的,而只有专门地列出,才能发现存在问题的严重性,进而正视它并努力解决。

日本的精益生产专家认为,“库存是万恶之源”,所有改善行动皆会直接或间接与消除库存有关。由于库存造成了无形损失,就会隐藏许多深层的问题,如图2-2所示。当然,企业中的“问题”也是“宝藏”问题。如果能不断地被发现解决,那么利润便会不断地产生。库存的浪费会导致库存量增多,员工缺勤,生产计划不合理,效率低下以及因机械故障、不良产品所带来的不利后果是不会马上显现出来的,因而也不会产生对策,员工也就没有管理的紧张感,这就阻碍了工作的改进。

七、管理的浪费

管理浪费是指由员工积极性不高,自主管理能力不强,以及管理制度不完善而造成的浪费。卓越的管理应该具有合理的规划,以及相当的预见性,并在事情的推进过程中加强协调、控制和反馈,从而减少管理浪费现象的发生。管理成本是企业成本构成的一项重要组成部分,即各职能部门在生产、供应、设计、品质、财务、营销等过程中产生的管理费用。管理必须依“理”行事,以控制成本,减少浪费,否则就会造成很大的损失。

生产现场中的浪费大多数是可以量化的,而管理工作大多为软性指标,具有较大的弹性,要想进行量化和细化就相对困难。而且,大家已经司空见惯,即使上级要求,对工作也只是紧一阵,松一阵,容易形成反复。企业如果不能对管理工作中的浪费形成共识,管理活动就很难持续有效地长期开展。我们必须清醒地认识到消除管理浪费的艰巨性和长期性。

管理工作中的浪费一旦在某种程度上被暴露出来,则可能会出现几何级数的放大效应,因此,我们要鼓足勇气,从消除点滴的管理浪费做起,向着彻底消除浪费的目标一步一步地走下去。

八、制造过多(过早)的浪费

制造过多或过早的浪费是指生产超额完成任务,而过多地制造和提前生产所造成的浪费。过多过早地制造,致使生产过剩的成品、在制品堆满了生产现场和仓库,增加了制造场地及库存所需的面积,产生无用的运输和利息支出等等。

有些企业由于生产能力比较强大,为了不浪费生产能力而不断地进行生产,这就增加了在制品,使得在制品的生产周期变长、空间变大,同时也增加了搬运、堆积的浪费。由此可见,“多做能提高效率,提早做好能减少产能损失”的观点是不正确的,实际上,这只是提早用掉了材料费、人工费而已,企业并不能得到什么好处。把“等待浪费”隐藏,使管理人员漠视等待的发生和存在。积压在制品,生产周期变长,会使现场工作空间变大,这就会不知不觉地吞蚀企业的利润。产生搬运、堆积浪费,使先进先出变得困难。

注:精益生产七大浪费详细解释可参见《精益生产管理七大浪费详解》,第八种浪费可参见《精益生产第八大浪费》。

作者:博革咨询