精益管理专业术语-S系列1

日期:2017-03-09 / 人气: / 来源:www.biglss.com / 热门标签:

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

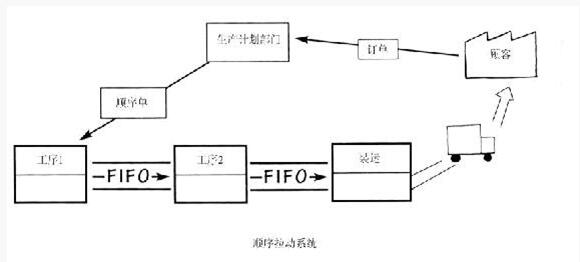

1.Sequential Pull System (顺序拉动系统)

一个顺序拉动系统——也就是通常所说的b型拉动系统。产品仅“按照订单制造”,将系统的库存减少到了最小。这种方式最适用在零件类型过多,以至于一个库存超市无法容纳各种不同零件的库存的时候。

在一个顺序拉动系统中,生产计划部门必须详细的规划所要生产的数量和混合生产方式,这可以通过一个生产均衡柜来实现。生产指令被送到价值流最上游的工序。以“顺序表”的方式生产。然后按照顺序加工制造前一个工序送来的半成品。在整个生产过程中,必须保持产品的先进先出(FIFO)。

顺序系统可以造成一种压力,以保持较短的交货期。为了让系统更有效的运作,必须了解不同种类的顾客订单。如果订单很难预测的话,那就要保证产品交付期短于订单要求的时间,否则必须保存足够的库存才能满足顾客的需求。

顺序系统需要强有力的管理,在车间里对它进行改善往往是一个有趣的挑战。

2.Supermarket (库存超市)

预定存放标准库存的地方,以供应下游工序。库存超市通常都被安置在工位附近,以帮助生产操作员能够看到库存量。库存超市中的每个产品,都有一个固定的位置,供材料搬运员提取下游所需的产品。在拿走一个产品之后,上游的材料搬运员就会把一个生产指令(例如看板卡或是一个空的箱子)带回上游工序。

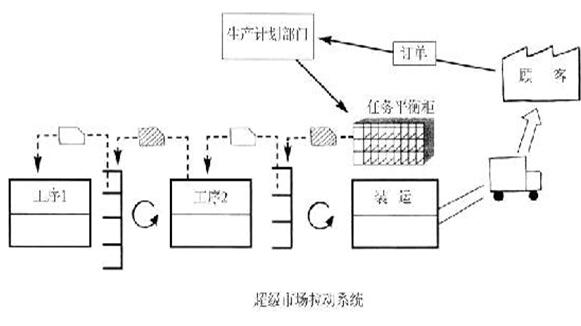

3.Supermarket Pull System (库存超市拉动系统)

这是最基本、使用最广泛的类型,有时也称为“填补”,或“a型”拉动系统。在库存超市拉动系统中,每个工序都有一个库存超市——来存放它制造的产品。每个工序只需要补足从它的库存超市中取走的产品。一个典型的例子是,当材料被下游工序从库存超市中取走之后,一块看板将会被送到上游,授权给上游工序,生产已提取数量的产品。

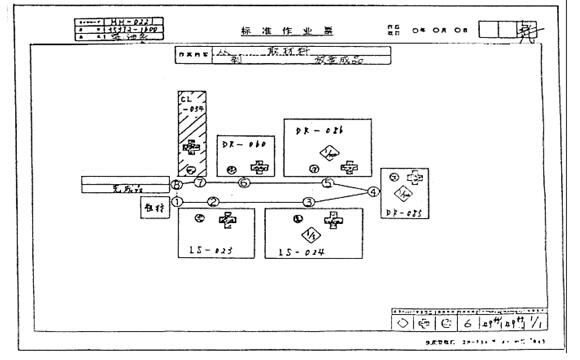

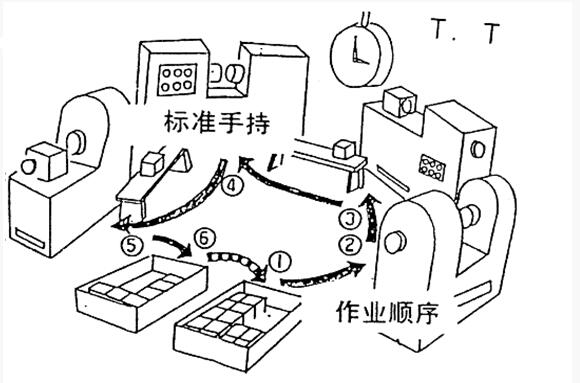

4.Standardized Work Chart(标准化操作表)

或称标准作业票,通常做成表格样式。上面表示了操作者走动、材料放置位置及机器相对关系。以及整个生产过程的布局。该表体现了组成标准化操作的三元素:节拍时间(和周期时间)、操作顺序、标准手持。它放置在生产现场,并随工作地点条件改变更改变,是可视化管理及寻求改善的一种形式及工具。

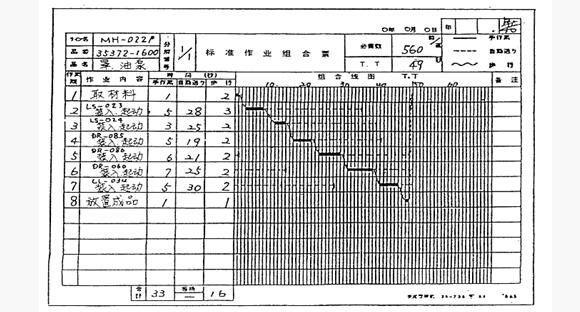

5.Standardized Work Combination Table标准化操作组合表

或称标准作业组合票。该表显示了操作者工作时间、走动时间及机器加工时间相互关系,可理解成标准化操作的设计工具。完成该表可体现工序中人机交互情况。当工作地点条件变更时,要工具重新设计。

6.Standardized Work标准化操作

或称标准化作业。就是以人的动作为中心,按没有浪费的操作顺序进行生产的方法。

做一项工作,肯定有相对最顺手的一种办法,以简单的做菜工作为例,肯定是先摘菜、再洗菜、然后切菜最后炒菜。如此水桶、菜板、炒锅布置就有了参照。交叉作业放置都不会顺手。

因此需要有这样的理念,每个操作者的作业内容,都有一个相对好的动作路线,因此它是管理生产现场依据,也是寻求改善的基础。

实现标准化作业的步骤:

l 观测时间

l 制定工序能力表

l 制作标准操作组合票

l 制作标准操作表

7.Set-based Concurrent Engineering (多方案同步进行的开发工程)

在产品开发项目初期,首先研发出多个设计方案,并制造原型产品,将各产品性能都进行比较之后,才开始确定最终设计方案。

根据Toyota和Denso的实践经验,这个过程需要有实质性的组织学习。从整体来看,这个过程比那些基于单一方案的系统时间短,成本低。但是在开发过程的初期,就选定一个设计方案,而通常的结果都是——错误的开始、修改设计项目失败乃至于最少的回收。

8.Set-Up Reduction (减少转换时间)

减少由生产一种产品,转换为另一种产品的换模时间。

减少转换时间的五个基本步骤是:

1. 测量目前情况下的总安装时间

2. 确定内部和外部工序,计算出每个工序所用时间

3. 尽可能的把内部工序转化为外部工序

4. 减少剩余的内部工序所花费的时间

5. 把新的程序标准化

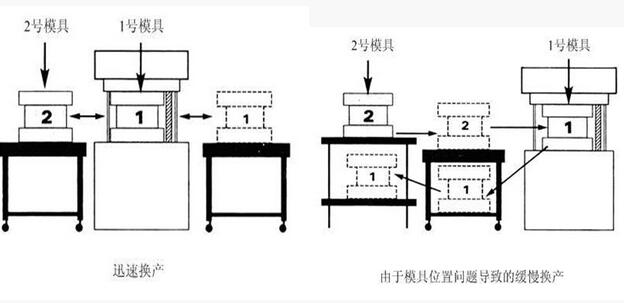

9.Single Minute Exchange of Die (10分钟内更换模具)

在尽可能短的时间里,完成不同产品需要更换模具的过程。SMED所提到的减少换模时间的目标是十分钟之内。

Shigeo Shingo于20世纪50年代到60年代之间,发展了他对减少换模时间的最重要的认识。那就是把只能在停机时进行的内部操作(例如放入一个新的模具)以及可以在机器运转时进行的外部操作(例如把一个新的模具送到机器旁)分离开来,再把内部操作尽可能转换为外部操作。

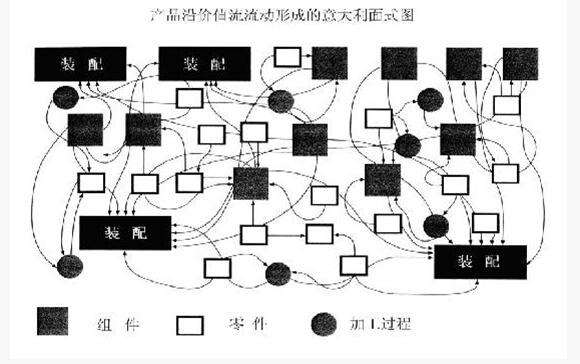

10.Spaghetti Chart (意大利面条图)

按照一件产品沿着价值流各生产步骤路径的所绘制的图。之所以叫这个名字,是因为大批量制造路径非常复杂通常看起来像一盘意大利面条。

作者:博革咨询