徐工液压基于业绩管理的精益制造体系构建实施

日期:2017-01-18 / 人气: / 来源:www.biglss.com / 热门标签: 绩效管理 精益变革 精益制造

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

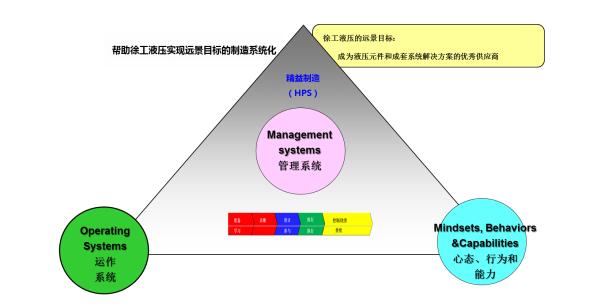

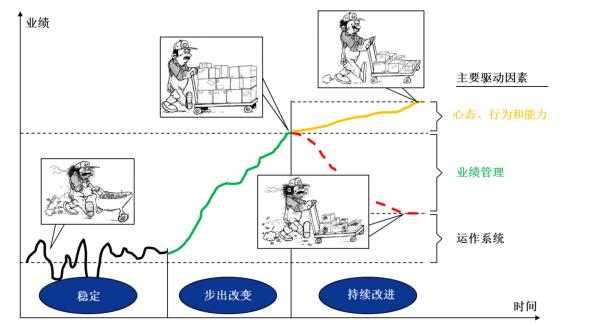

徐工液压在博革咨询团队的带领下于2011年正式导入精益生产,以精益制造为基础逐步形成了具有自身特色的精益制造体系。其精益制造体系定位于帮助徐工液压实现远景目标的生产系统,其坚持以客户为中心,以科学的方法论为手段,致力于全价值链的浪费消除。其基本设计思想为:以运作系统、管理系统、心态、行为和能力系统三部分为支撑与基础,同时辅助以科学的方法论,形成了具有液压特色的以业绩管理为导向,以运作系统提升为措施,以心态、行为和能力为保证的精益制造体系。管理系统通过建立有层级有针对性可衡量可目视的业绩管理指标,使数据成为解决问题的放大镜;运作系统依靠精益的方法与工具消除端(供应端)到端(客户端)无尽的浪费,实现从“成堆”到“成线””,从“成线”到“流动”,从“流动”到“准时”的生产模式;心态、行为与和能力主要从精益与文化结合切入,以员工认可、激励以及徐工文化相结合形成整个制造体系强有力的支撑。

图一 徐工液压精益模型

(一)、系统策划,充分做好前期准备工作

1、搭建“3+1”精益推进组织架构,形成组织制度保障

徐工液压成立以总经理、副总经理构成的精益倡导层,以各模块推进部门负责人为推进层,以各业务单元为实施层的三级精益推进体系,并对三个层级制定了各自详细的职责及管理规定,以便保证三个层级的正常运行。同时创新性的在三个层次之外成立了精益推进办,在三个层级之间实现承上启下作用,同时成为各层级的纽带,确保整个精益工作的顺利进行。

图二 “3+1”精益推进组织架构

2、精准把握,创新“学比赶帮超”推进主题模式

徐工液压根据自身的特点,推翻传统的“比学赶帮超”模式制定了独具特色以“学比赶帮超”为主题,以“1233”为抓手的精益推进模式。所谓“1233”即“一个平台、两个准则、三个机制、三个聚焦”。一个平台及“曝光台”,对精益推进过程中的问题及优秀案例进行曝光;两个准则为“相信精益”“目标导向”,对精益推进过程中的行动准则;三个机制是“PK机制”“及时激励机制”“分级审核机制”,是精益推进过程明确的制度;三个聚焦为“现场改善”“快速响应”“系统搭建”,好的策划必须有好的载体,三个聚焦即为精益推进之初良好的载体。

图三 “学比赶帮超”主题模式

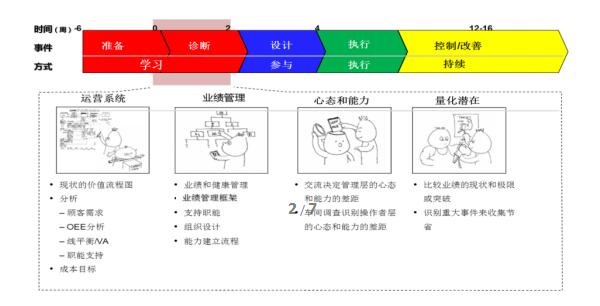

(二)、建立“时间”“事件”“方式”三位一体的科学方法论

科学的方式对精益制造的系统推进至关重要。徐工液压形成了涵盖“时间”“事件”“方式”三位一体的科学方法论指导各项精益活动的开展。在此方法论中,单项精益活动的开展从“事件”角度分为准备、诊断、设计、执行、控制/改善五个阶段,根据每个阶段的不同特点对每个阶段设置了不同的开展“时间”,针对“事件”中不同的阶段对参与人员设置不同的任务与参与“方式”。同时在事件的各个阶段中形成了标准化的开展模式,指导整个精益活动的开展。

图四 三位一体科学方法论

(三)、系统搭建业绩管理系统,使业绩数据成为精益制造的风向标

徐工液压精益制造业绩管理系统设计原则是从生产一线收集相关生产数据,逐步形成班组、工段、分厂、公司级的标准业绩衡量指标,同时辅助以目视化管理以及不同层级的标准业绩对话,使业绩管理指标从数据使用、目视、使用、改善提升形成闭环,同时指导整个精益制造系统向更高的世界级奋斗。

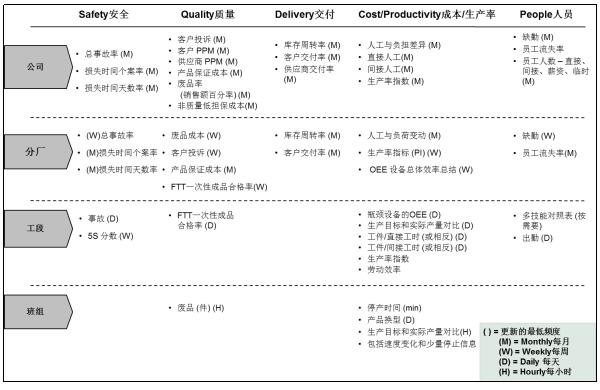

1、建立多维度多层级关键业绩衡量指标,完善业绩管理系统

徐工液压从S(安全)Q(质量)C(成本/效率)D(交付)E(员工)五个方面围绕公司、分厂、工段、班组四个层级建立了立体的关键业绩衡量指标,并对每个关键业绩衡量指标的定义与详细的计算和收集方式进行了定义与说明,根据各指标的不同特性各指标形成了以月、周、天、小时、分钟为单位的不同层级实时数据收集与统计标准,进而建立了标准化的多维度业绩衡量指标体系。关键业绩衡量指标的建立与应用,使液压内部形成了基于数据事实的讨论,使相互交流更针对目标和优先重点提升了工作效率和质量。

图五 多维度关键业绩衡量指标

2、建立多层级的业绩展板,实现数据实时更新及目视管理

徐工液压根据“方便获取”“简单清晰”“目标导向”“平衡”“过程可控”原则,建立了公司、分厂、工段、工位四个层级按照不同时间更新的业绩展板。公司级设置每月更新的公司业绩展示板,分厂设置每天更新的分厂指标业绩展示板,工段设置每班次更新的工段业绩展示板,班组及工位设置实时更新的数据收集展示板。通过多层次业绩展板的设置形成了数据收集、数据展示的目视管理。

3、建立月度工厂绩效报告,创新建立BOS报告

根据多维度的关键绩效衡量指标及数据收集系统,徐工液压建立了工厂级别的绩效报告,涵盖安全、质量、交付、成本、人员多个维度,形成了工厂以业绩绩效为基础的管理氛围,使管理系统成为整个精益制造的风向标。同时针对存在差异的各项指标创新性的建立了BOS(Business Operating System),旨在用一页的表格来显示趋势、识别关键因素、跟踪项目和监测改善。

图六 BOS图

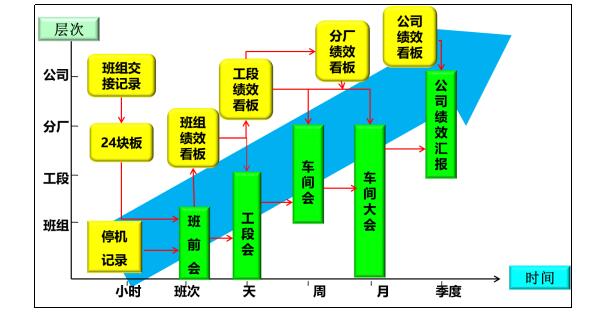

4、建立全维度标准业绩对话系统,实现业绩管理闭环管理

业绩管理系统重点在应用,在实现业绩管理系统数据收集及管理的标准化的前提下,徐工液压对公司运营层面的会议进行了规范,形成了具有液压特色的基于业绩管理的标准对话系统,标准对话系统主要依据业绩系统相关标准衡量指标进行分析及讨论,解决过程中问题及优化改善。标准业绩对话系统的建立使业绩管理系统实现了应用、改善及提升。

图七 标准业绩对话系统

(四)、优化运作系统,实现精益流动制造

徐工液压的生产运作系统以业绩管理指标为基础,本着从“成堆”(生产)到“成线”、从“成线”到“流动”、从“流动”到“准时”的指导思想,利用精益工具消除端到端的各种浪费,实现液压件以工程机械零部件加工为主具有多品种小批量典型特点的精益流动系统。

1、创新精益工作坊,通过价值流确定精益流动目标及范围

徐工液压集合精益方法论与群策群力的共同点与差异,建立了液压精益工作坊。液压精益工作坊采用边培训、应用、改善、标准化相结合的方式开展各精益工具的推广与应用,使员工对精益理念和工具的接受度最大化,有效促进了精益制造系统的推进。通过精益工作坊对价值流分析的开展,精益流动系统的相关负责人达成了对徐工液压精益流动系统目标及范围的共识,为流动系统的搭建建立了良好的基础。

2、开展精益主题活动,消除端对端浪费

精益就是在不断寻找浪费与消除浪费,为顺利形成精益流动系统,徐工液压开展了以消除浪费为主旨的各种精益主题活动,主要开展的有:以消除过程瓶颈提升平衡率为主的瓶颈工序改善主题活动;以提升效率为主的现场浪费消除活动;为适应多品种小批量生产模式开展的提升切换效率的快速换型主题改善。通过相应主题改善的开展,在消除现场各种浪费的同时形成了依托于精益方法论更详细的主题活动的开展模式:过程诊断—确定主题—活动策划—相关培训—现场实施—现场辅导—阶段调度—结果评审—及时激励。

3、优化生产布局,实现“成堆”到“成线”

徐工液压改变机群式布局,减少搬运及空间浪费,根据产品族与设备特性对生产线设备进行重新组合、平衡及工序优化,建立单元式生产布局,在依靠现有设备的基础上最大化的确保每个工序之间的同步化生产。通过布局优化工序物流成本降低50%,节省工厂面积约2000㎡。通过布局调整,使“成堆”(生产)到“成线”生产变成了可能。

4、依托“三表三卡+ABC”建立作业标准,实现“成线”到“流动”

徐工液压成立专门的由设计、工艺、质量、分厂、设备等部门成立的项目组,对所有产品特性及加工过程进行分析,并制定了相应的标准化文件,该标准化文件包括产品标准、工艺标准、操作标准、质量标准、设备标准、现场标准,形成了具有液压特色的三表三卡(产品质量特性表、工序产品标准卡、工序工艺卡、质量点检表、设备点检表、现场标准卡)及ABC作业指导书(针对工位的通用的质量、操作、换型作业指导书),为员工操作提供了详细的指导。

5、建立高效配送系统,提高现场物流效率

配送是生产效率提升的有效手段,又是流动性生产的必要条件。徐工液压根据零部件种类多、互换性差等特点,建立了以日生产计划为基础,30分钟配送节拍,大件拉动小件的具有全覆盖、齐套性高、批次配送、节拍短等特点的物流配送系统,计划完成率提升5%,生产效率提升30%,提升了物流顺畅度。

6、建立Kanban拉动体系,实现从“流动”到“准时”

拉动生产是准时化生产必须要具备的原则之一,徐工液压分析自身的产品特点,决定对常规类产品采用Kanban拉动式生产模式。Kanban拉动系统的建立形成了成品超市、装配生产线、半成品超市、机加工生产线、原材料超市的联动作用,通过该系统的运行整个生产线库存降低25%,制造周期缩短20%。

(五)、加强“心态、行为和能力”建设,保障精益制造系统持续前行

精益的持续推进需要文化的支撑,徐工液压精益制造系统“心态、行为和能力”系统从员工建议、员工培训等方面充分与徐工文化相结合,对精益的持续开展形成强有力的支撑与促进。

图八 精益变革之路

1、建立多维度多层级全员参与体系,调动全员参与热情

徐工液压搭建了多级员工改善体系,建立全员参与以团队协作为主旨的三联机制(以持续提升为基础的质量联保,安全生产为目标的安全联保和以全员改善为基础的创新联盟),同时搭建了SQCD优秀改善机制,辅助各类灵活多样的手段和方法,不仅提升了员工参与的热情又促进员工相互学习,帮助员工实现价值,形成了浓厚的改善氛围。同时在建立了解决公司珠峰登顶10%难题的绿色创想活动,旨在实现公司珠峰登顶,同时实现全员改善的层次建设。

2、完善人才培养体系,为精益变革充实力量

公司为所有员工都规划了成长之路,将“精益”确定为所有员工晋升的必要条件,为各层级设置了不同的参与方式及考核办法。中高层领导必须参加“精益工作坊”,工程师和班组长必须参加精益工具和方法的培训,一线员工要参加精益意识培训,做到“人人参与精益,人人参与改善”。同时设定了班组长从铜牌到金牌的成长路线图以及工程师从精益黄带到精益大师的成长路径。

(六)、基于数字化管理平台,为精益管理提供有力支撑

建立完善的全价值链数字化管控平台包含ERP、PDM、SPC、CRM、SRM 、MES、HR、DMS、BI等信息化系统,实现管理信息化、研发信息化、制造信息化和三者的无缝链接集成应用。

全面推广具有国际先进水平的产品数字化全生命周期管理模式,通过对产品研发设计、生产制造、售后服务全流程的信息获取、跟踪和反馈,及时改进产品研发设计,提高了产品设计质量,全面支持市场导向、灵活配置、模块设计和快速交付。产品在生产过程中,其工艺信息、零部件信息通过生产线自动采集、汇总到产品全生命周期管理系统,用于及时改进产品设计。产品出厂后,用户可以根据产品内嵌的唯一身份识别码,反馈产品质量、功能、故障等信息,为不断改进产品研发设计提供了科学合理的依据。

同时,建设PCC企业控制中心,实现企业生产、物流、质量和设备的集中监控与调度。在信息系统建设过程中,优化信息架构,形成离散制造业最佳信息化总体架构标准、形成统一的数据标准。

作者:博革咨询