浅谈精益生产在印刷企业的应用

日期:2017-01-21 / 人气: / 来源:www.biglss.com / 热门标签: 印刷企业 精益生产 5S管理 看板管理

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

上海紫江彩印包装有限公司是上海市高新技术企业,也是目前国内自动化程度和科技含量较高的大型塑料彩印包装企业,主要从事各种软包材料技术与产品的研究、开发、生产与销售、专门为食品、医药、日化、农药等行业提供软包装解决方案。

紫江彩印在紫江集团“专注、简单、持久、执着”的价值观引导下,以“关注员工、激励创新、倡导合作、追求卓越”为企业精神,力争成为充满活力、最具竞争力的国际软包装及新材料集团。

精益生产的目的就是消除一切浪费,降低成本,向零缺陷、零库存进军,用最少的投入实现最大的产出,实现利润最大化。目前紫江彩印正在博革咨询的带领下推进精益管理思想,并且成立了专门的部门——推进办,在这样的背景下,我很荣幸成为推进办的一员,进而学习精益管理思想,学习精益管理的手法,丰富自己进而为公司更好地推进精益思想。

我被部门分配到了吹膜车间,在对吹膜车间进行TPM推广的过程中,我学习到了很多:

1、理论方面

TPM的目标可以概括为四个“零”,即停机为零、废品为零、事故为零、速度损失为零。

停机为零:指计划外的设备停机时间为零。计划外的停机对生产造成冲击相当大,使整个生产品配发生困难,造成资源闲置等浪费。计划时间要有一个合理值,不能为了满足非计划停机为零而使计划停机时间值达到很高。

废品为零:指由设备原因造成的废品为零。“完美的质量需要完善的机器”,机器是保证产品质量的关键,而人是保证机器好坏的关键。

事故为零:指设备运行过程中事故为零。设备事故的危害非常大,影响生产不说,可能会造成人身伤害,严重的可能会“机毁人亡”。

速度损失为零:指设备速度降低造成的产量损失为零。由于设备保养不好,设备精度降低而不能按高速度使用设备,等于降低了设备性能。

推行TPM要从三大要素上下功夫,这三大要素是:

(1)提高工作技能:不管是操作工,还是设备工程师,都要努力提高工作技能,没有好的工作技能,全员参与将是一句空话。

(2)改进精神面貌:精神面貌好,才能形成好的团队,共同促进,共同提高。

(3)改善操作环境:通过5S等活动,使操作环境良好,一方面可以提高工作兴趣及效率,另一方面可以避免一些不必要设备事故。现场整洁,物料、工具等分门别类摆放,也可使设置调整时间缩短。

2、实践方面

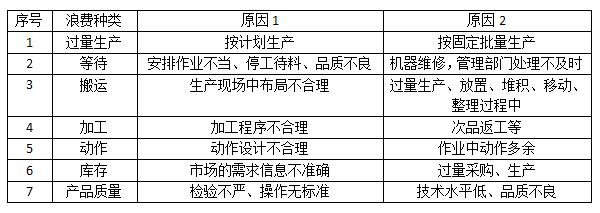

1)现场管理方法。现场本是企业为顾客制造产品或提供服务的好地方,是整个生产的中心,是可以不断改善的园地。所有企业都必须从事开发、生产、销售三项赚取利润的活动。而现场管理是全面提高企业素质的保证。没有现场管理作保证,全面提高企业素质只能是一句空话。许多企业都是重市场而轻现场,使其现场出现很大问题。工作人员精神状态松懈,现场管理不到位直接造成损失浪费(如下表)。

在我实践的过程中,我发现对于以上七大浪费,公司都有专门的策略来应对,对于过量生产,公司生产部排完计划,下发车间,车间经理在对计划进行查看,然后在进行定稿生产,另外,一有紧急订单,生产部会立即联系车间,并让车间将此计划提前。对于等待,公司采购部门合理安排库存数量以及安全库存,机器维修方面,一旦机器发生故障,员工会立马报修并填写设备故障单,机修人员也会立即前来处理解决故障。对于搬运,车间基本不会出现搬运困难、行走难的现象,车间5S定置定位做的非常到位,让我受益匪浅,每个产品甚至小到胶带都有固定的放置位置,不会造成产品乱放的现象。对于加工与动作,技术部有针对各车间制作工艺流程数,车间有专门制作作业基准书,并对员工进行培训。质量方面,各车间都有质检员,做出来的产品都要经过质检合格后才能出车间,进入市场或者下一道工序。

我觉得采用现场目视化法可以直观体现公司所存在的问题、深究其原因,对需要改善之处利用精益思想做出改善,并且比较改善前后的工作效果,从而不断改进。

2)5S管理。“5S”管理作为塑造企业形象、降低成本、准时交货、安全生产、高度的标准化、创造另人心旷神怡的工作场所。部门和车间都对其很重视,部门要求车间整理现场必需品和非必需品,对无用之物进行清除,做到现场无不用之物。对凌乱物料或物品根据使用频率进行摆放。整顿工具摆放位置,使员工随时都能找到,减少无效劳动,减少无用库存物资。清扫现场污渍,使现场环境与机器状态保持清洁。我每天对着5S检点表进行点检,确保每一处都干净。每天对清洁作为整理、整顿、清扫这“3S”的坚持与深入,并制度化、规范化。最后利用素养培养员工遵守现场规章制度的习惯与做法。

3)看板管理。各个车间都有车间专门的TPM看板,看板主要包括安全、故障、产量、效率、考核机制等方面,我每天对看板进行更新,然后车间经理会对员工在看板前进行会议,告知员工昨天的生产状况,若有什么异常也能及时通知员工,做到每天对员工进行提醒。

4)红蓝牌、质量快赢、OPL。通过对这些辅助工具的实施,可以更好的推进TPM。红牌的实施可以让员工自己解决不了的问题交给机修来解决,避免问题滞留;OPL的制作可以让员工不了解的一些基础知识写在纸面上,并以图片的形式让员工一目了然,并且有些改善措施、员工不知道但做错又容易导致设备故障等也可以制作成OPL,可以让员工了解,并加深记忆;质量快赢,从字面上就知道是在质量方面进行改善,在车间日常里,那些影响质量的小因素等都可以制作成质量快赢,并且要见到成效。

5)另外,推进办还会组织所有推进员一起聆听老师讲解,老师会解答我的疑惑,并提供新的思路,让我有方向去做布置下来的作业。比如,当大家都抱怨作业都在月底一起,作业量大时,老师让我们把月计划分解到周,分解到个人,并切实使跟踪作业完成计划,这样就不会把作业都堆在月底。

孟子曾经说过:“天将降大任于斯人也,必先苦其心志,劳其筋骨,饿其体肤,空乏其身,行拂乱其所为,所以动心忍性,增益其所不能。”经过半年的实践工作,使我对公司企业的现实生产状况有了一个直观的了解,使我可以更快的融入到公司的大环境中。“千里之行,始于足下”,这份工作,我认为对我走向社会起到了一个非常重要作用,对今后工作也有着很大帮助。更重要的是懂得要向他人虚心求教,遵守组织纪律和单位规章制度,与人文明交往等一些做人处世的基本原则都要在实际生活中认真的贯彻,好的习惯也要在实际生活中不断培养。领导和同事们的经验,好的习惯和他们的知识也会是我们人生中的一大宝贵的财富.更让我肯定了做事先做人的道理,要明白做人的道理,如何与人相处是现代社会的做人的一个最基本的问题。对于自己这样一个刚步入社会的人来说,需要学习的东西很多,他们就是最好的老师,正所谓“三人行,必有我师”,我们可以向他们学习很多知识、道理。

大半年的工作使我第一次亲身感受了所学知识与实际的应用,理论与实际的相结合(比如各种IE手段的应用,QC工程图的实施,以前都只是在书上学习过)让我大开眼界,也算是对以前所学知识的一个初审。对于我以后学习、工作也真是受益菲浅,让我初步让理性回到感性的重新认识,也让我初步的认识了这个社会,对于以后做人所应把握的方向也有所启发!

作者:博革咨询