如何消除七大浪费中“搬运的浪费”

日期:2017-06-02 / 人气: / 来源:www.biglss.com / 热门标签: 消除七大浪费 搬运的浪费

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

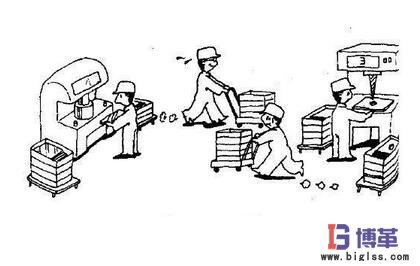

精益生产中的七大浪费的第二种是搬运的浪费,其主要因素表现为:车间布置采用批量生产,依工作站为区别的集中的水平式布置所致。(也就是分工艺流程批量生产),无流线生产的观念。

2002年,生产管理部和制造部每月均对总生产工时进行分析,发现在实际作业时间减少的同时,总工时却在增加,经仔细分析后发现,是两个工厂间的运输工时居高不下,特别是由二工厂向一工厂搬运原材料的工时占大多数。怎么样克服?某工厂为减少搬运,把四个车间合并成两个,一些零部件的加工由原来在别处加工变成在生产线旁进行加工,从而减少搬运。在不可能完全消除搬运的情况下,应重新调整生产布局,尽量减少搬运的距离。大家可以考虑一下该工厂的生产布局应该怎样变更?如何最大限度地减少搬运?具体可遵循以下四个原则:

1、要遵循机动性原则。一定要重视装卸摆放和放置方法上的改善,也就是使得物料或产品摆放整齐有序,在箱子里或在小推车上,或者物品放在托板上,托板下有枕木,铲车随时可以搬运,保持随时可以搬运的状态。而不是散落一地,毫无规律。

2、要遵循自动化的原则,如重力移动法、使用输送带、车辆、机器人等来搬运等,同时一定要提高贵重机械的利用率。

3、避免等待和空搬,尽量集中搬运的作业原则。因为,空搬和等待会产生时间和能力的双重浪费。所以,应该平均每位员工的工作量,充分利用搬运设备,减少停止与搁置,要求团队合作,紧密配合,按照车辆时刻表备货。

4、遵循缩短移动路径原则,将搬运的路径最短化是现场作业应该着重研究的问题。合理缩短工序之间的距离,避免走逆道和弯道,同时减少搬运的中转站。必要时使用一些特殊手段,方便货物的移动。比如拆门,拆墙,拆房,搭桥等等。

作者:博革咨询