博革精益转型之现场标准化

日期:2016-11-25 / 人气: / 来源:www.biglss.com / 热门标签: 博革精益转型

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

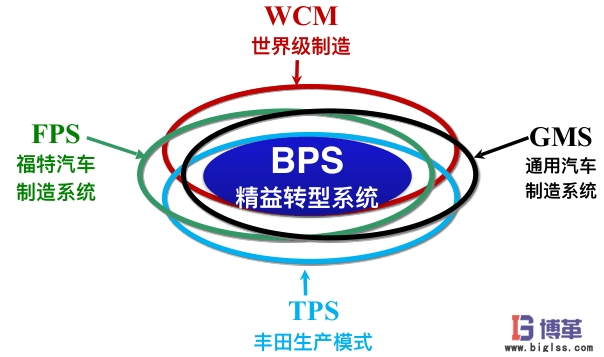

现场标准化是博革咨询公司独有的BPS系统中的要素之一,可以快速在企业一部分区域快速形成标准化、可视化、绩效稳定的生产现场,作为企业标杆进而推广至整个生产部门。现场标准化,经博革咨询公司多年打磨,在为企业树立现场标杆方面堪称完美,是企业实现生产效率提升的利器。

BPS系统是博革集团以二十多年现场咨询经验,集中日韩三个国家的咨询团队,结合TPS/GMS/FPS以及WCM等一流经营理念,共同开发的企业精益转型升级系统。

现场标准化的第一项就是精益布局,精益布局是现场标准化的重中之重,要让现场形成按节拍流动的布局,如何找到这个节拍呢?

首先我们需要绘制价值流图来作分析,这样可以对生产现场的所有问题做到大致了解。接下来我们就可以根据企业对生产速度的要求来设定“节拍”了,即多久生产一台?知道我们要做达成什么目标,那么就可以开始设计布局了。

设计布局是考验真功夫的时候,大致需要从大到小在以下三个方面设计布局:线体布局设计、工位布局设计、线边物料设计。

线体布局设计,就是合理设计生产线,至于采用一字线、U型线、还是复合线,都要咨询顾问详细计算规划,需要注意的方面也很多,这里就不展开谈了。

工位布局设计,需要考虑以下方面:面积适当、零件的排列便于使用、工具放置标准化、物料续供、信息管理、目视控制、质量监控、工人走动及作业标准等。

线边物料设计,可以遵循作业布置五项原则,即:不挑选、不寻找、不转身、不离开、不弯腰。应当减少工人周期时间的波动、减少工位上的零件、确保标准化作业、易补充物料、建立良好的人机工程。

接下来要做流动瓶颈改善,流动瓶颈改善有——快速切换SMED、低成本自动化设计、IE改善、PFMEA。

快速切换SMED,企业通常不会只生产一种型号的产品,因此确保快速切换生产线,也是提高生产率的重要指标。

低成本自动化,分为装配LCIA和搬运LCIA两大项,其中装配LCIA比较专业,这里我们说一下搬运LCIA的基本思路。基本原则是要减少搬运的距离、减少存取的动作、减少搬运的距离。原材料的搬运应当确保百分之百为良品、容器容量标准、多回少量巡回混载。制品的搬运应当实现1/0一致;本工程完成的“放置点”,即为下个工程的“拿取点”;一次搬运一个;利用低成本重力滑道;一面搬运一面工作等。成品的搬运应当做到完成的直接放入货柜车内;采取后拉式接单生产;生产交期要短于交货交期等。

IE改善,IE工业工程学是现场改善的基础,博革咨询将针对现场班组长和工程师团队,细致讲授IE实战手法,带领他们逐步进行IE改善活动,确保全员参与改善活动,实现生产效率的全面提升。IE改善包含两大内容:制造方式的浪费改善和管理方式的浪费改善。其中制造方式包括工序分析、搬运分析、运转分析;管理方式包括:LOB分析、作业分析、效率分析等。

PFMEA是制程失效模式及效果分析的英文简称。由产品工程师、制造工程师、质量工程师、物流工程师、生管人员等组成的横向专家小组,逐个对工位(工序)进行现场审计、诊断出工位(工序)的“过程要素”是否达到“工序的目的”。

以上就是现场标准化的精益布局的主要内容,完成时间约为两周。现场标准化的第二项内容为“可视化”,即全面可视化现场。

生产现场全面可视化主要包含以下七大内容:

第一,安全可视化——对产线安全设施设备进行目视化管理,让员工重视:危险区域识别、安全天数展示、安全隐患识别,并用可视化的方式来展示具体操作步骤。

第二,质量可视化——明确关键工序的位置及相关事项,关键工序指标的趋势管理;首件产品封样管理;生产不良品展示,识别不良品,明确不良品的判定标准和责任人员等。

第三,生产可视化——明确班组划分、明确生产线工位名称;明确产品属性及状态;将作业指导书展示在现场;明确物流小车责任人,周转次数等相关信息;生产管理文件可视化;

规定班组会议区域;时段目标与实际产出可视化,及时识别异常;物料信息目视化,以免拿错;工装器具进行形迹管理,易拿易管等。

第四,成本可视化——将成本的相关信息可视化,明确成本的损失点和控制要素。

第五,设备可视化——设备操作规程、维护规程可视化;设备名称、设备主人、维护周期目视化;标示计量界限范围;明确设备的状态,正常运行以及是否处于维修等。

第六,环境可视化——明确清扫工具放置位置,集中管理;规定水杯摆放,以免有伤产品;垃圾分来摆放等。

第七,人员可视化——人员培训后方可持证上岗;区别不同区域不同级别的人员;多技能工认证可视化;描述班组的培训计划、合理化建议、优秀员工、5S、学习园地、员工风采等。

以上是现场标准化第二项要素“可视化”的主要内容,完成时间约为一周。现场标准化的第三项内容就是“标准化”。这里的标准化指的是管理层面的标准化,即实现现场绩效的稳定。

管理标准化遵循以下七大“标准”:

第一,数据收集标准——收集每日生产数据,制定标准。

第二,进度管理标准——明确现场管理人员的进度标准。

第三,自工序完结标准——以关键工序为主,进行自查互查。

第四,异常响应机制——A3问题改善、安灯应用、分层响应机制、问题处理流程、异常响应流程。

第五,现场早会标准——制定早会流程、会议手册等。

第六,交接班管理标准——推广班组长日志,明确关键指标。

第七,班组绩效管理——指标讨论决定、考核规定展示、绩效可视化、绩效核定标准可视化、月度绩效考核展示、班组综合指标展示。

以上所有就是博革咨询现场标准化的简单介绍,如您需要更多资料或案例,请联系客服或给我们留言。

作者:金学俊