供应链计划改善分析之拓展的价值流图

日期:2017-02-14 / 人气: / 来源:www.biglss.com / 热门标签: 价值流图

欢迎您访问博革咨询官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6S现场管理、TPM设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

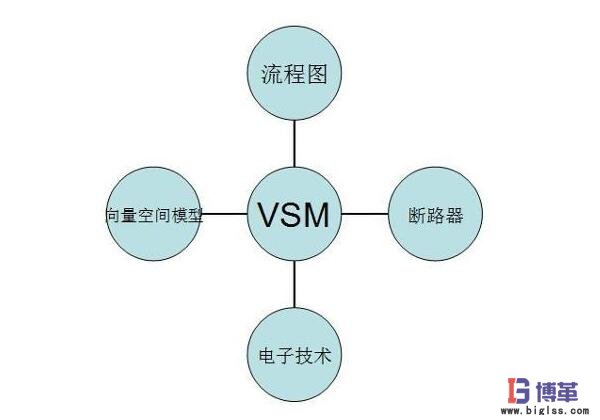

用图表做供应链分析的优点是能聚焦重点,让相关各方从整体把握情况。各类图表中最有名的是精益管理中的“价值流图”,这个图本身是来自丰田,用于分析产品的工厂中的流动,通过分析库存和产能瓶颈来寻找改善机会。车间级价值流图中的核心数据是每个工序的数据表:包含开工班次,人数,设备OEE,切换频次,直通率,批次。通过对这些数据的分析,可以找出库存积累的原因,从而缩短交付周期,提升效率。

后面又逐步增加了客户订单接收,零部件采购的内容,形成了公司级价值流图,但本质上还是聚焦企业内部。价值流图可能是最有效的内部管理改善工具,无法用于整体供应链分析。

供应链这个概念提出后,各种复杂的模型被建立出来,但始终缺少一种公认的分析框架用于供应链流程分析。应用相对广泛的是SCOR模型和GSCF模型。SCOR模型更适合ERP推进时的全面细致的流程梳理;不适用于供应链战略改善;博革咨询认为GSCF架构更适于供应链战略分析,但在公开资料中未详细展示供应链的各角色具体收集什么样的数据,以及如何应用数据来进行改善的一个完整的实例。

博革咨询在GSCF的框架上,自己增加了一些数据统计表用于分析供应链交付,并在多家客户处实践。下面以一个家电企业行业的例子进行分析。

分析是从品牌制造商开始,首先从月均销量和SKU数量,分析平均SKU数量/月。目前国内很多家电企业,由于产品标准化管理意识薄弱和像国美和苏宁这样的渠道势力过大,厂家的SKU数量不受控的增加,会导致供应链中的库存增加。月度指数是用过去2年的每月销售量/全年销售量。得到每个月的销售占比。然后求和绝对值(月销售占比-1/12), 这个反应出季度波动。产品季度性过强也会影响库存和产能交付。品牌制造商的交付模式是指按预测生产,用成品库存满足经销商订单还是根据经销商订单生产,或者两种策略的混合应用。例如A类产品按库存备货;BC类产品按经销商订单生产。品牌商的成品库存天数;经销商订单的正常交付周期。当前家电行业一般能满足2-4周的交付周期。预测职责及数据来源,是生产系统负责预测及采购还是由销售部门负责采购。预测的准确性如何,对于家电行业,电路板组件一般是采购周期最长的部件,要6-8周。而且电路板组件厂家还要去采购芯片和PCB板。经常是电路板供应限制了产品出货。

部件的采购模式是指要求是按照生产计划分解MRP来采购部件还是根据预测储备部件。由于生产计划的冻结期一般只有2周。长周期的零件或者品牌商自己备安全库存或者是供应商备安全库存。

分析完品牌商,需要对渠道进行初步分析。渠道库存和终端出货量这2个数据可能除了汽车行业因为需要去车管所上牌照,其他行业都没发得到准确的数据。只能针对经销商的月/周提货数据进行分析,控制异常值。

对于供应商,核心数据是供应商的总产能和品牌商订单数量。品牌商占供应商的能力比是一个关键值。 对于电路板组件来说,博革咨询接触过的家电客户或者是自己成立一个事业部自己来生产或者是投资一个企业专门生产。软件控制程序中包含了太多的核心技术,不可能随便找个供应商来生产。

对于五金和注塑件,部件都是根据厂家的图纸开模生产的,供应商的配合度,技术水平都是考核重点。不是越的的供应商越好,品牌商必须占优足够的订单份额,供应商才会全力配合。某家电集团J公司的一个宁波的供应商交付情况忽好忽坏波动很大,博革咨询 和企业精益办的人员到供应商处查找问题,调出生产计划和现场的机台生产日报,发现不能准时交付的根本原因在于供应商根本没安排生产!这家家电企业和供应商达成的商务合同是固定机台生产,即有10台注塑机专门安排给J企业供货。由于该供应商同时给日本松下和德国博西华代工,在旺季时,工人离职后人手不足,而J企业的订单只占该供应商10%的产能。所以该供应商优先安排工人产能给松下和博西华生产。

供应商太小也不行。J公司的另外一个供应商,交付准时度极差。虽然价格很低,但经常影响成品出货,博革咨询与J公司精益办一起去现场进行诊断,发现这家企业连基本的订单及产能分析,生产过程控制技巧都不掌握,同时其生产周期要长于其他的部件生产商。

影响供应商交付的另外一个因素是供应商如何对其核心部件的采购计划进行管理。例如电路板组件供应商采购的PCB板和芯片。芯片供应商具备专有技术,相比之下组件生产商处于劣势,芯片生产商通常都是按照订单出货,自身不保有库存,所以库存只能保持在组件生产商处。

通过对供应链改善框架的系统分析,我们可以看到几个关键信息:1)当前各主体的库存保有量及库存逻辑2)当前各主体做计划的模式,制造策略,使用的信息是否合适3)各主体的制造周期。从而从整体规划到底库存应该存放在价值链的哪个环节为最佳。需求信息该如何传递。各环节的制造周期是否能满足需求。

作者:博革咨询